Met de populariteit van hernieuwbare energie worden biomassapellets op grote schaal gebruikt als schone brandstof in industriële ketels, woningverwarming en andere gebieden. Tijdens het productieproces van pellets komen vaak problemen met schimmelverstopping voor, wat niet alleen de productiecapaciteit aantast, maar ook schade aan de apparatuur, een verhoogd energieverbruik en zelfs stilstand kan veroorzaken. De reden is dat schimmelverstopping niet door één enkele factor wordt veroorzaakt, maar het resultaat is van het gecombineerde effect van grondstoffen, vocht, matrijsontwerp, bedrijfsparameters en andere aspecten.

1. Grondstofproblemen zijn de fundamentele oorzaak van verstoppingen

De belangrijkste grondstoffen van biomassapellets sterven af omvatten plantaardig afval zoals zaagsel, stro, rijstschillen en palmschelpen. Het onzuiverheidsgehalte, de vezelstructuur en de verpletterende deeltjesgrootte van de grondstoffen zelf zullen rechtstreeks de gladheid van het pelletpersen beïnvloeden.

Te veel onzuiverheden of te grote deeltjes vormen gemakkelijk verstoppingen in het vormkanaal;

Een hoog zandgehalte of gemengd met metaalfragmenten zal abnormale slijtage van de mal veroorzaken;

Een ongelijke vezellengte maakt het moeilijk voor de grondstoffen om tijdens het persen continu door het vormkanaal te gaan.

Suggesties voor oplossingen:

Gebruik een meertraps screeningsysteem om onzuiverheden te filteren;

Controleer de verpletterende deeltjesgrootte tussen 2-6 mm;

Gemengd gebruik van verschillende grondstoffen kan de vormstabiliteit verbeteren.

2. Vochtbeheersing is de sleutel tot soepel persen

Vocht is het "smeermiddel" voor deeltjesvorming. Te hoog of te laag zal schimmelverstopping veroorzaken.

Wanneer het vocht te hoog is (>15%), vormen de grondstoffen gemakkelijk hechting in de mal, is de koeling langzaam en is de kans op verstopping van de poriën groot;

Wanneer het vochtgehalte te laag is (<8%), is persgieten moeilijk, wat resulteert in veel stof en gemakkelijk kraken van deeltjes, wat op zijn beurt de matrijsuitlaat blokkeert.

Suggesties voor oplossingen:

Controleer het vochtgehalte van de grondstoffen tussen 10% -12%;

Installeer een voordroogsysteem, vooral in een omgeving met hoge luchtvochtigheid;

Realtime detectie van schommelingen in het voervocht, nauwkeurige aanpassing van de voersnelheid en drukwieldruk.

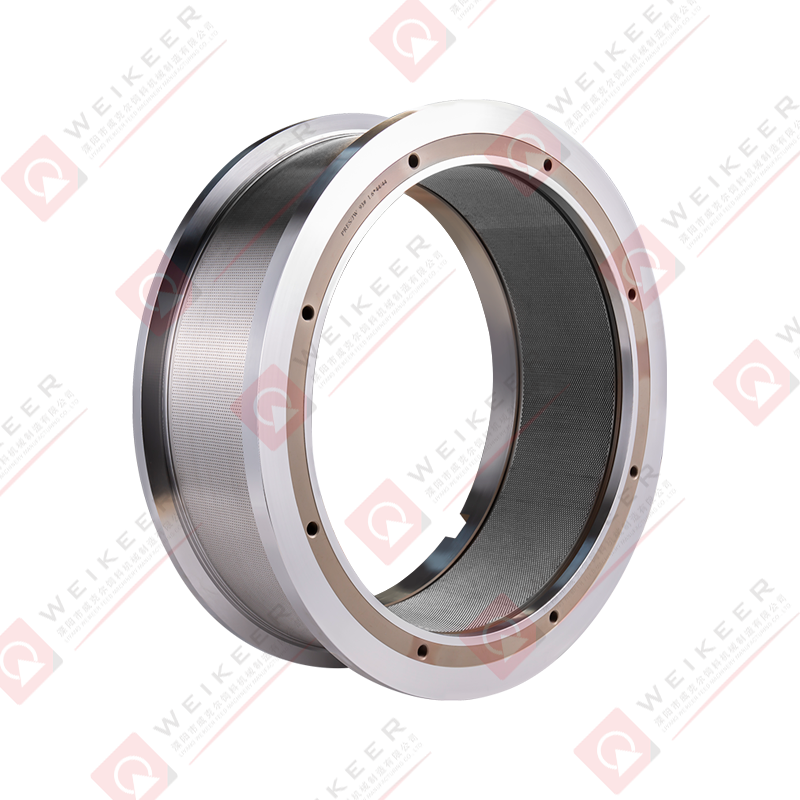

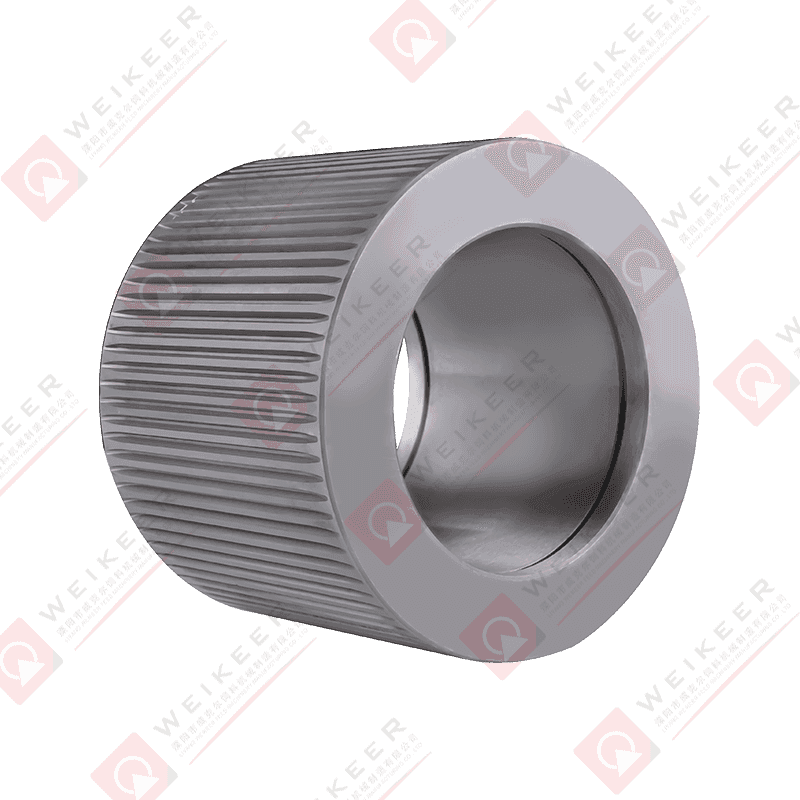

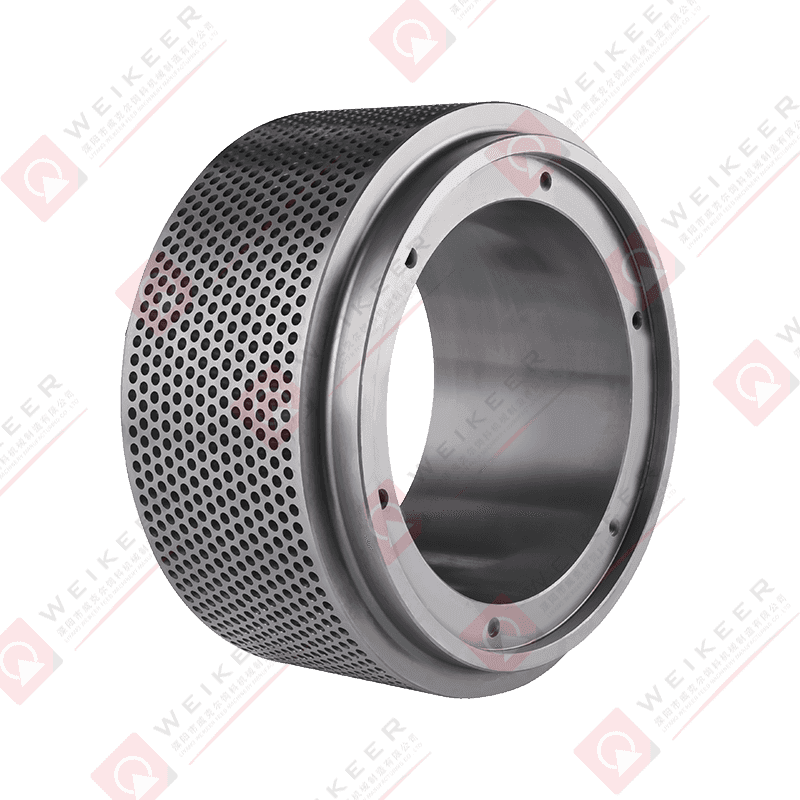

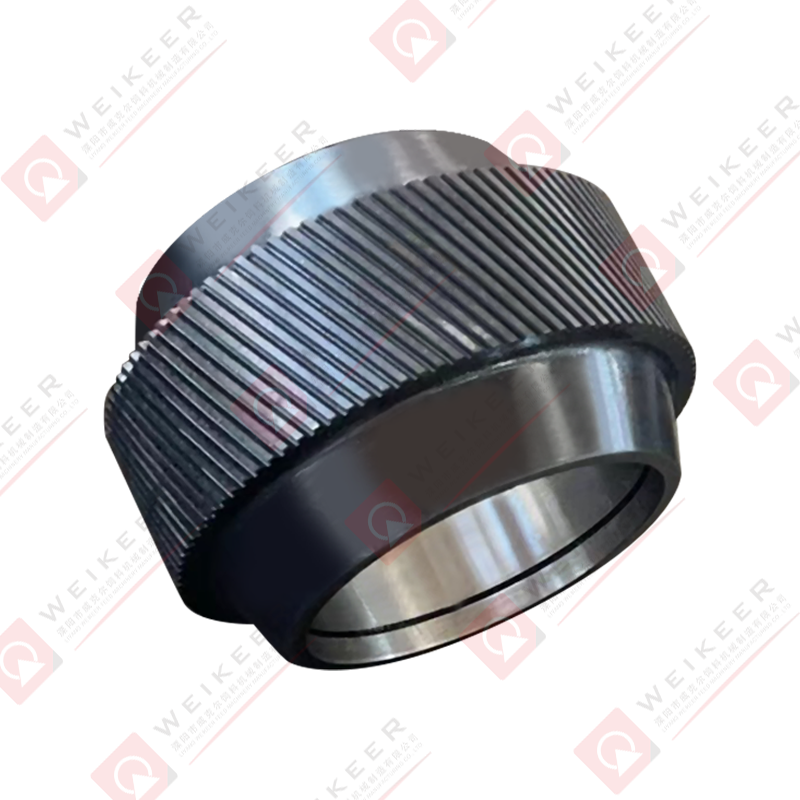

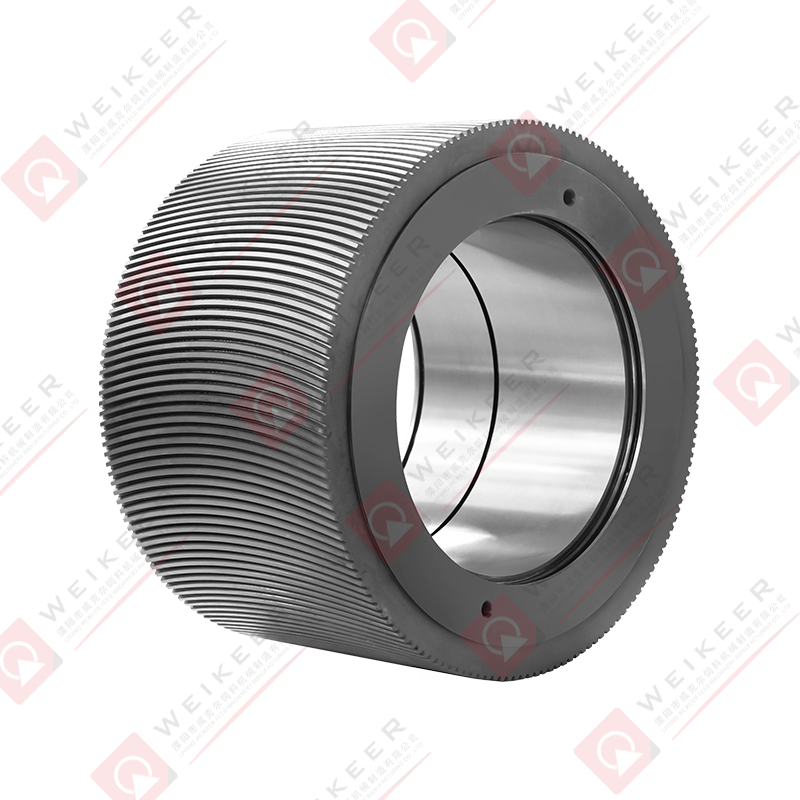

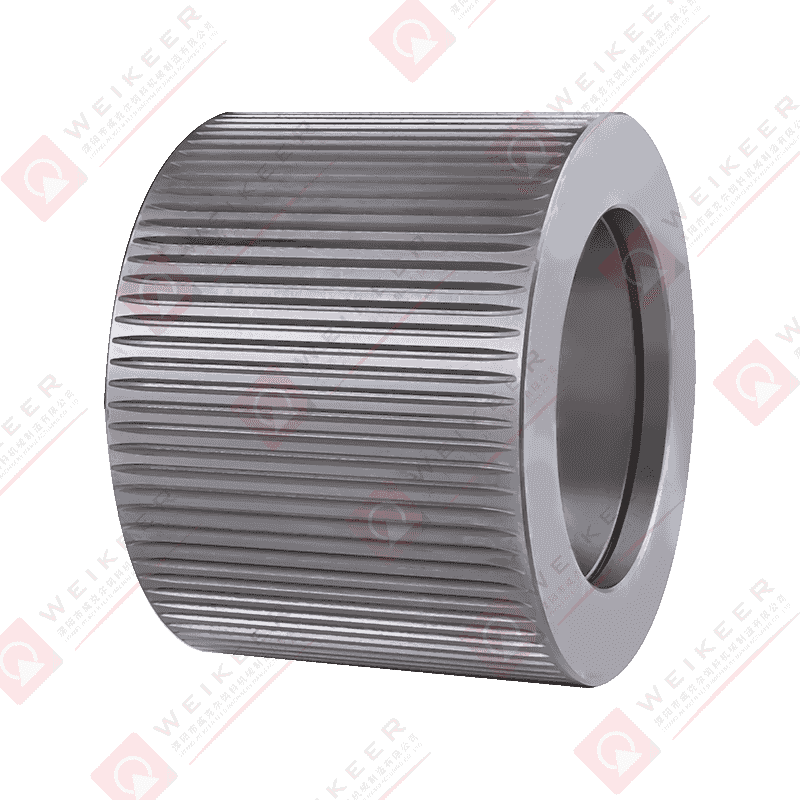

3. De structuur van het matrijsontwerp beïnvloedt de efficiëntie van de materiaalafvoer

Parameters zoals matrijsopening, compressieverhouding en kanaallengte spelen een beslissende rol bij de vorming en afvoer van deeltjes.

Een irrationeel ontwerp van de compressieverhouding (zoals een te hoge) zal de materiaalweerstand verhogen en verstopping veroorzaken;

De aantaldichtheid van schimmelgaten is te hoog, de warmte is niet gemakkelijk af te voeren en de grondstoffen zijn gemakkelijk te verwarmen en aan de opening te kleven;

Het malmateriaal is niet hard genoeg en de slijtage en vervorming van het kanaal zullen ook de soepelheid van de afvoer beïnvloeden.

Suggesties voor oplossingen:

Kies een geschikte compressieverhouding volgens de eigenschappen van de grondstoffen (doorgaans tussen 1:4 en 1:6);

Optimaliseer het koelsysteem om de werktemperatuur van de mal binnen het normale bereik te houden;

Controleer regelmatig of het vormgat vervormd of verkoold is en vervang of reinig het op tijd.

IV. Bedrijfsparameters en onderhoudsmechanismen kunnen niet worden genegeerd

Naast de bovengenoemde technische factoren spelen ook de inbedrijfstelling en het dagelijkse onderhoud van de apparatuur door de operator een beslissende rol.

Bedieningssuggesties:

Zorg voor een geschikte opening tussen het aandrukwiel en de mal om "verbrijzeling" te voorkomen;

Stop de machine op tijd bij verstopping om grotere schade veroorzaakt door geforceerde bediening te voorkomen;

Reinig het matrijsoppervlak elke dienst en voer regelmatig onderhoudswerkzaamheden uit, zoals het ontkolen en smeren van de apparatuur.

Het blokkeren van schimmels op biomassapellets is een veelomvattend probleem dat niet zomaar aan één enkele factor kan worden toegeschreven. Alleen door uit te gaan van meerdere aspecten, zoals het screenen van grondstoffen, vochtbeheersing, matrijsontwerp en -bediening en -onderhoud, en het opzetten van een systematisch productieprocesbeheerproces, kunnen we schimmelverstopping effectief verminderen en de stabiliteit en economie van de pelletproductie verbeteren.

中文简体

中文简体