Het ontwerp van een pelletmolen schroeftype roestvrijstalen matrijs is cruciaal voor het verbeteren van de efficiëntie en kwaliteit van het pelletiseerproces. Een goed vervaardigde matrijs kan de prestaties van de pelletmolen aanzienlijk beïnvloeden, waardoor de doorvoer, het energieverbruik en de algehele kwaliteit van de pellets worden verbeterd. Om het pelletiseerproces te optimaliseren, moeten verschillende sleutelfactoren in overweging worden genomen tijdens het ontwerp van de roestvrijstalen matrijs van het schroeftype.

De rol van de matrijs bij het pelletiseren begrijpen

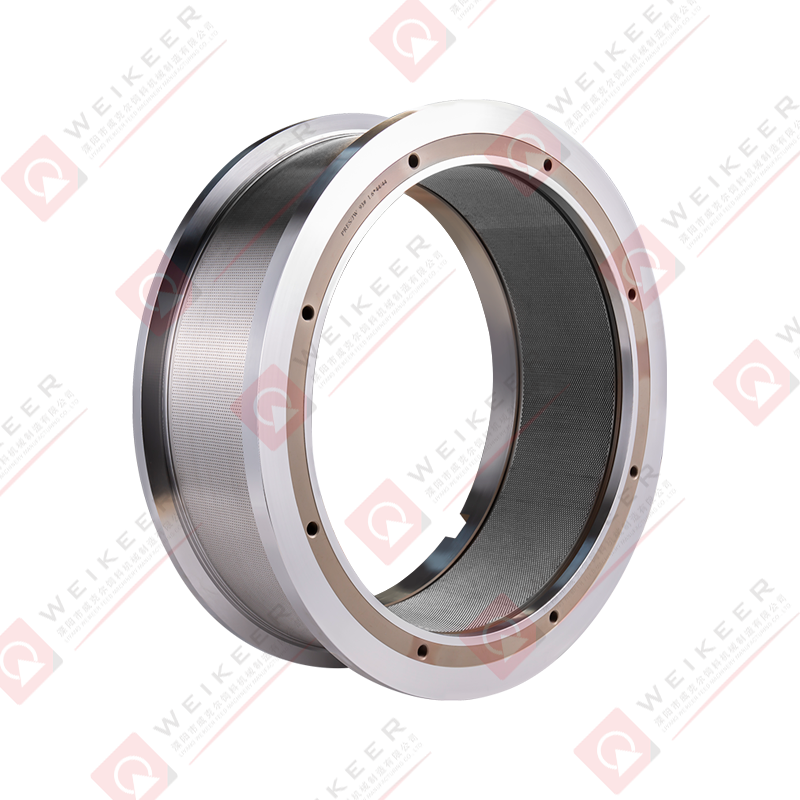

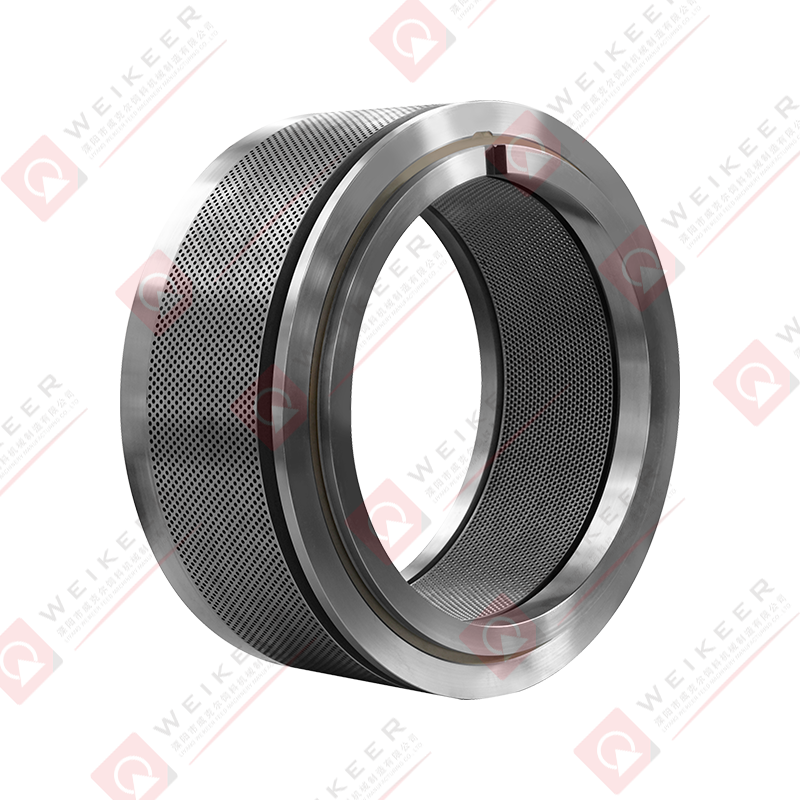

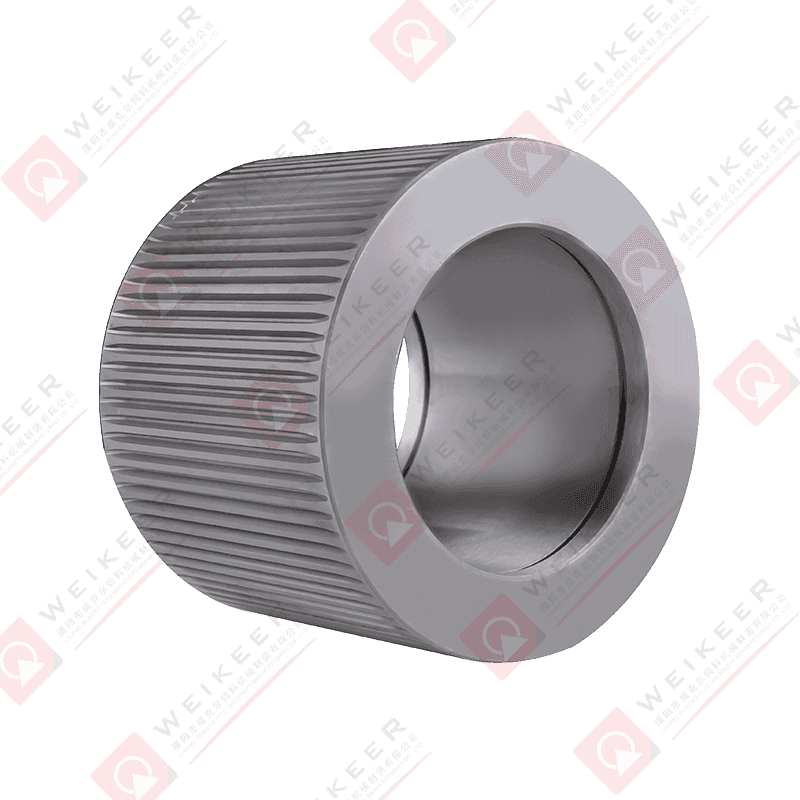

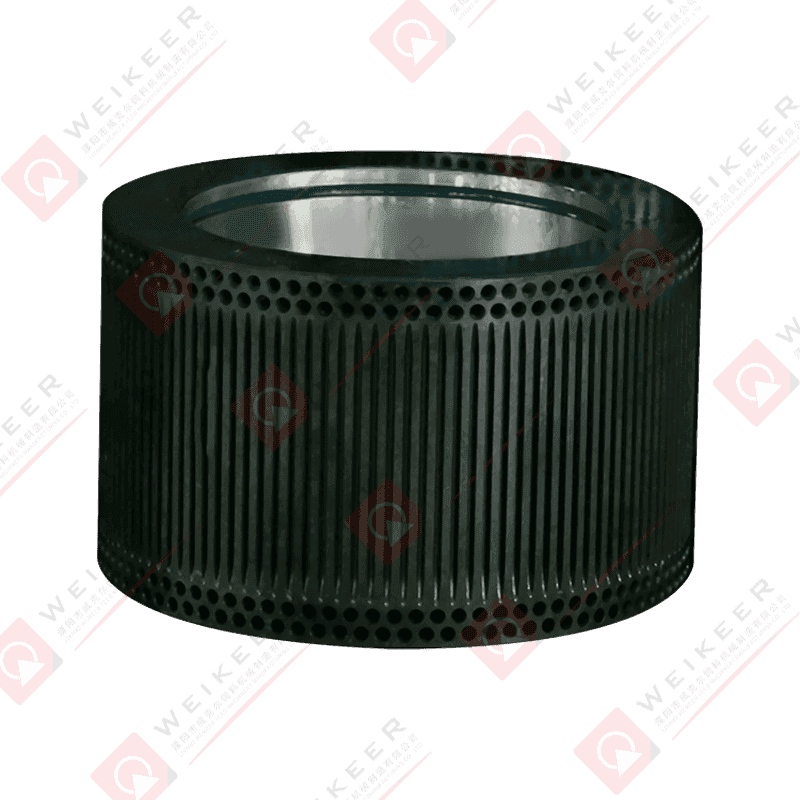

Het pelletiseerproces omvat het comprimeren van grondstoffen tot uniforme pellets, meestal met behulp van hitte en druk. De matrijs speelt een centrale rol in dit proces, omdat deze verantwoordelijk is voor de vormgeving van het materiaal en het garanderen van de juiste dichtheid en grootte van de pellets. Vooral de schroefmatrijs biedt superieure controle over de materiaalstroom en wordt vaak gebruikt in een verscheidenheid aan industrieën, waaronder diervoeders, biobrandstoffen en farmaceutische producten.

De functie van de matrijs is niet alleen het vormen van de pellets, maar ook het zorgen voor de nodige compressie en wrijving zodat de grondstoffen aan elkaar kunnen binden. Dit maakt het ontwerp van de matrijs een integraal onderdeel van het bereiken van een optimale pelletkwaliteit. Bij het ontwerpen van een roestvrijstalen matrijs van het schroeftype moet rekening worden gehouden met verschillende factoren om ervoor te zorgen dat deze optimaal presteert.

Materiaalkeuze: roestvrij staal en zijn voordelen

De materiaalkeuze voor de matrijs is een fundamentele stap in het ontwerpproces. Roestvast staal, met name hoogwaardige legeringen, is vaak het materiaal bij uitstek vanwege de duurzaamheid, slijtvastheid en corrosiebestendigheid. Gezien de hoge druk- en temperatuuromstandigheden tijdens het pelletiseren, zorgt het gebruik van roestvrij staal voor een lange levensduur en minimaliseert het de onderhoudskosten.

De weerstand van roestvrij staal tegen corrosie is van cruciaal belang, vooral bij de verwerking van vochtige of schurende materialen. Bovendien zorgt de inherente sterkte ervan ervoor dat de matrijs bestand is tegen de druk die wordt uitgeoefend tijdens het pelletiseringsproces, wat essentieel is voor het behouden van een consistente pelletkwaliteit in de loop van de tijd.

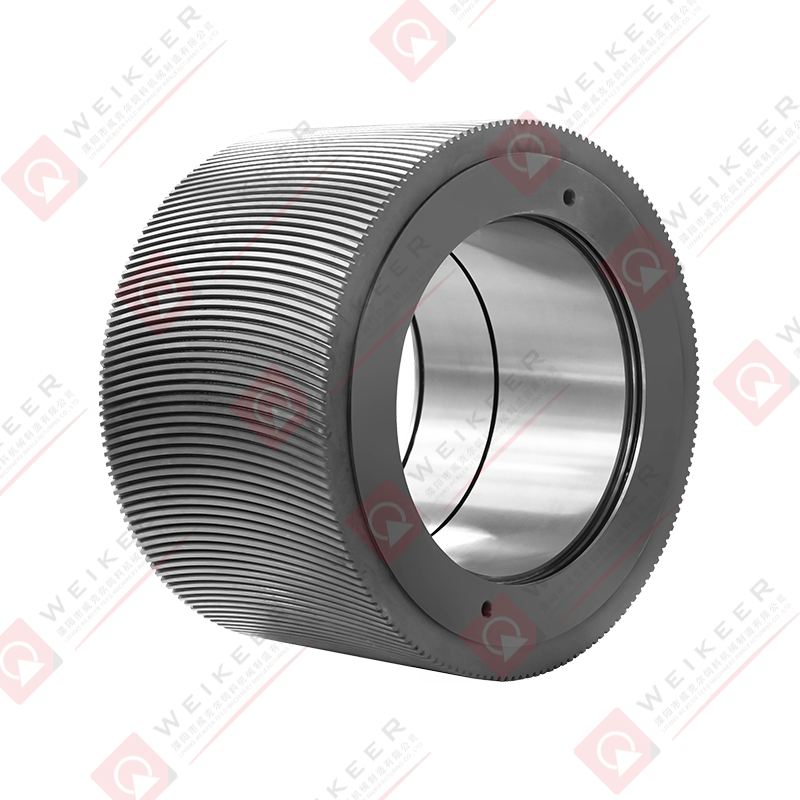

Matrijsontwerp: Zorgt voor optimale stroming en compressie

Een van de meest kritische aspecten van het matrijsontwerp is het garanderen van een optimale materiaalstroom. De matrijs van het schroeftype moet een gelijkmatige en gecontroleerde stroom van de grondstof mogelijk maken om verstoppingen of inconsistente pelletgroottes te voorkomen. De schroef en de matrijs moeten zorgvuldig worden ontworpen om ervoor te zorgen dat de grondstof soepel door de matrijskanalen beweegt en gelijkmatig wordt samengedrukt.

De diameter, lengte en het aantal gaten of openingen van de matrijs spelen allemaal een belangrijke rol in de stromingseigenschappen. Een grotere diameter kan een hogere doorvoer mogelijk maken, maar kan ook het risico op materiaalsegregatie en een lagere pelletdichtheid vergroten. Kleinere matrijzen zorgen voor een grotere compressie, wat resulteert in uniformere pellets, maar kan de productiecapaciteit beperken.

Om de prestaties van de matrijs te optimaliseren, is het essentieel om het ontwerp af te stemmen op het specifieke materiaal dat wordt verwerkt. Voor dichtere of meer vezelachtige materialen kan bijvoorbeeld een matrijs met nauwere gaten en een hogere compressieverhouding nodig zijn, terwijl minder dichte materialen beter kunnen presteren met een matrijs met een grotere opening. Het aantal en het patroon van de gaten of openingen kunnen ook de textuur, sterkte en het uiterlijk van de pellet beïnvloeden, waardoor het belangrijk is om deze kenmerken te ontwerpen volgens de gewenste outputspecificaties.

Koel- en smeermechanismen

Om het pelletiseringsproces te optimaliseren, is het essentieel om effectieve koel- en smeersystemen te integreren. Door koeling wordt overmatige warmteontwikkeling voorkomen, waardoor het materiaal kan worden aangetast en de matrijs voortijdig kan verslijten. Een goed ontworpen matrijs heeft efficiënte koelkanalen om de warmte tijdens bedrijf gelijkmatig af te voeren, zodat de pellets hun integriteit en consistentie behouden.

Smering speelt ook een sleutelrol bij het behouden van de matrijsprestaties. Een goede smering vermindert de wrijving en slijtage van de matrijs, waardoor materiaalophoping wordt voorkomen en een soepele werking wordt gegarandeerd. In pelletmolens zijn smeersystemen vaak geautomatiseerd om een continue toepassing te garanderen, waardoor de noodzaak voor handmatige interventie wordt verminderd en de algehele efficiëntie wordt verbeterd.

Oppervlaktebehandeling en afwerking

De oppervlakteafwerking van de matrijs is een andere belangrijke overweging voor optimalisatie. Een glad, goed gepolijst oppervlak vermindert de kans dat materiaal aan de matrijs blijft kleven, waardoor een consistente pelletproductie en eenvoudig onderhoud wordt gegarandeerd. Bovendien kunnen oppervlaktebehandelingen, zoals het coaten van de matrijs met slijtvaste materialen, de levensduur ervan verlengen en de algehele efficiëntie verbeteren. Deze behandelingen verminderen de slijtage van de matrijs, waardoor deze zijn prestaties gedurende langere perioden kan behouden, wat essentieel is voor het verminderen van uitvaltijd en het verhogen van de productiviteit.

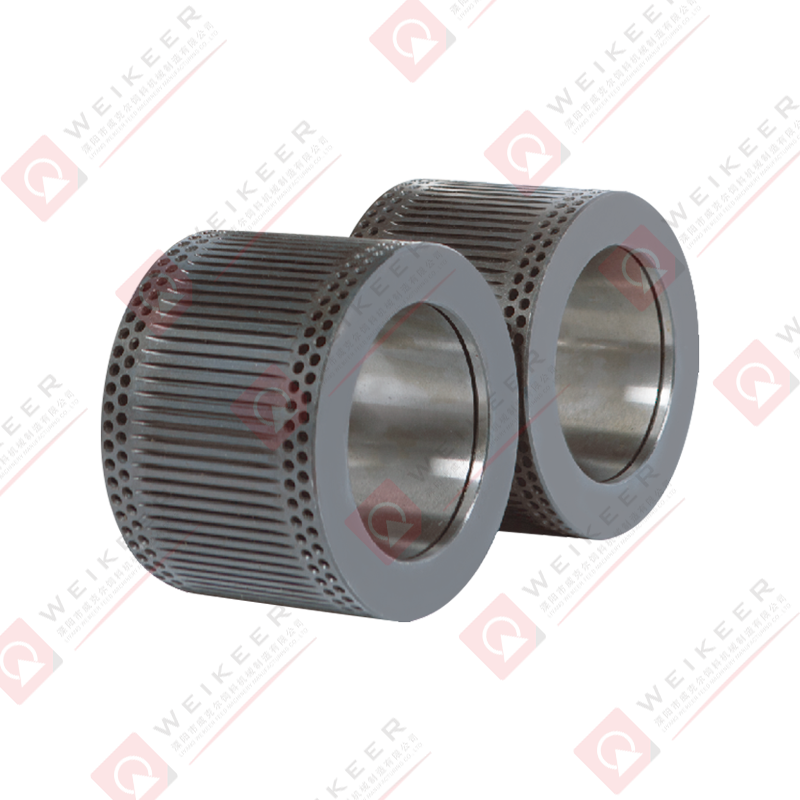

Precisie en toleranties

Hoge precisie bij het ontwerp en de fabricage van de matrijs is van cruciaal belang om ervoor te zorgen dat de pellets een uniforme grootte en dichtheid hebben. Er zijn nauwe toleranties vereist om de consistentie tijdens het hele pelletiseringsproces te behouden. Zelfs kleine variaties in matrijsafmetingen kunnen leiden tot een ongelijkmatige pelletproductie, wat kan leiden tot problemen met de productkwaliteit of inefficiëntie van de machine.

De matrijs van het schroeftype moet worden vervaardigd met nauwe toleranties en nauwkeurige uitlijning om ervoor te zorgen dat het materiaal gelijkmatig wordt samengedrukt terwijl het door de matrijs beweegt. Deze precisie draagt ook bij aan het behouden van de gewenste doorvoer en voorkomt materiaalverspilling, waardoor het gehele pelletiseerproces kosteneffectiever wordt.

Het ontwerpen van een roestvrijstalen matrijs van het schroeftype om het pelletiseerproces te optimaliseren, vereist een zorgvuldige balans tussen materiaalkeuze, matrijsgeometrie, compressiemechanismen, koel- en smeersystemen, oppervlaktebehandelingen en productieprecisie. Door al deze factoren in overweging te nemen en het ontwerp af te stemmen op de specifieke eisen van het materiaal dat wordt verwerkt, kunnen fabrikanten de prestaties en duurzaamheid van hun pelletmolens verbeteren. Een goed ontworpen matrijs kan resulteren in een hogere doorvoer, minder slijtage, verbeterde pelletkwaliteit en uiteindelijk een efficiënter pelletiseringsproces.

中文简体

中文简体