De slijtvastheid van pelletmolen schroeftype roestvrijstalen matrijzen speelt een cruciale rol in de algehele efficiëntie, consistentie en levensduur van de pelletproductie. Het begrijpen van de implicaties van matrijsslijtage en hoe dit het pelletiseringsproces beïnvloedt, is van cruciaal belang voor fabrikanten die hun productielijnen willen optimaliseren en een hoogwaardige output willen behouden.

De rol van roestvrijstalen matrijzen bij de productie van pellets

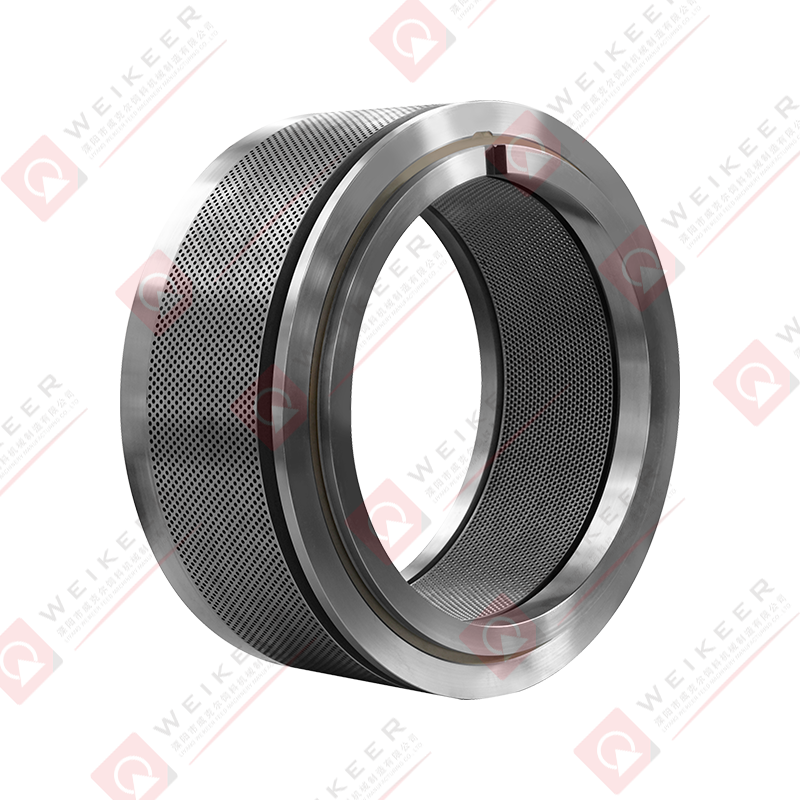

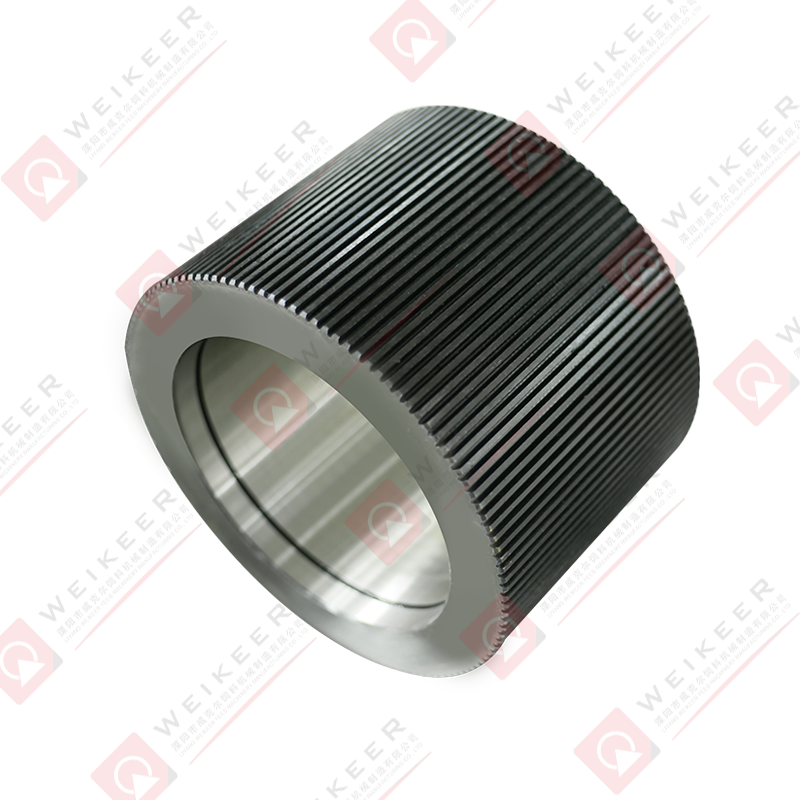

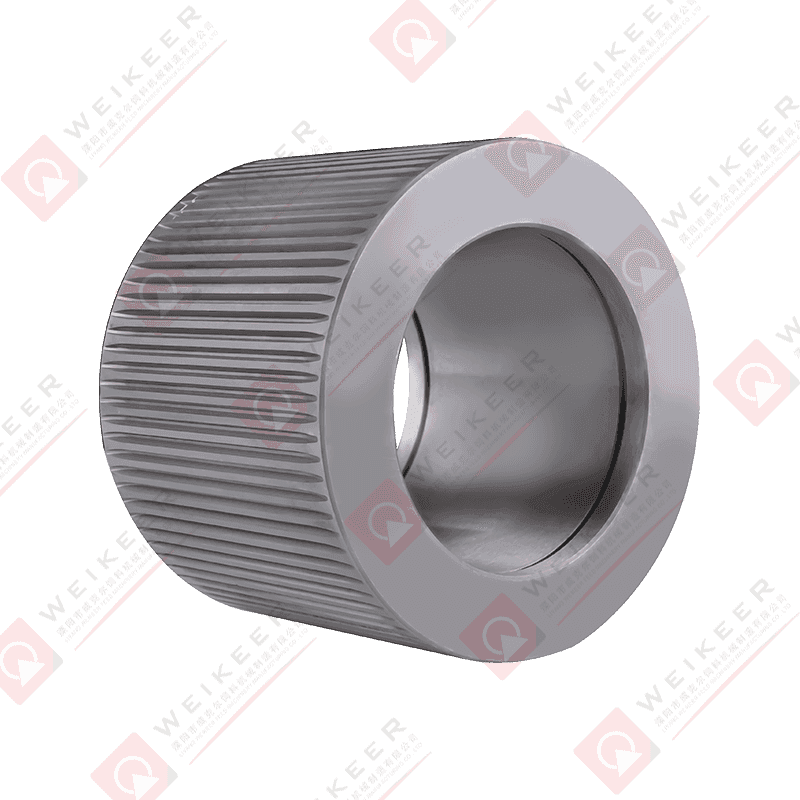

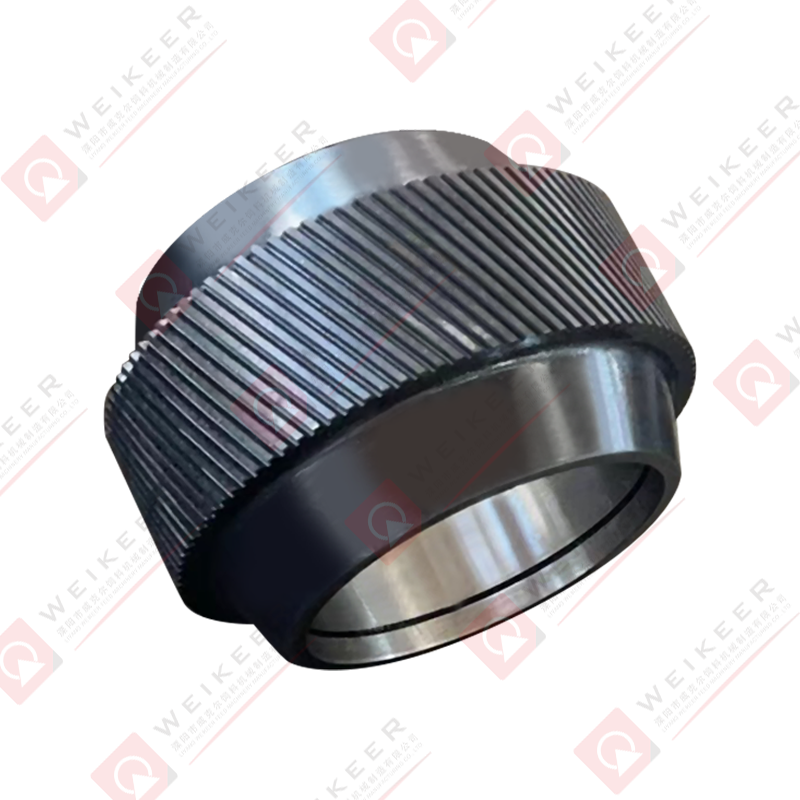

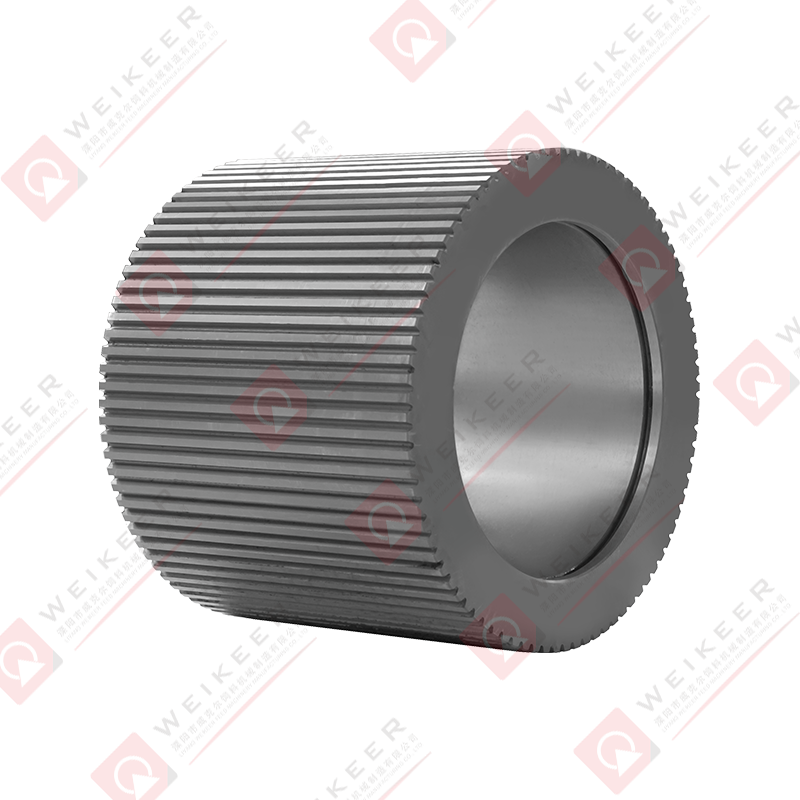

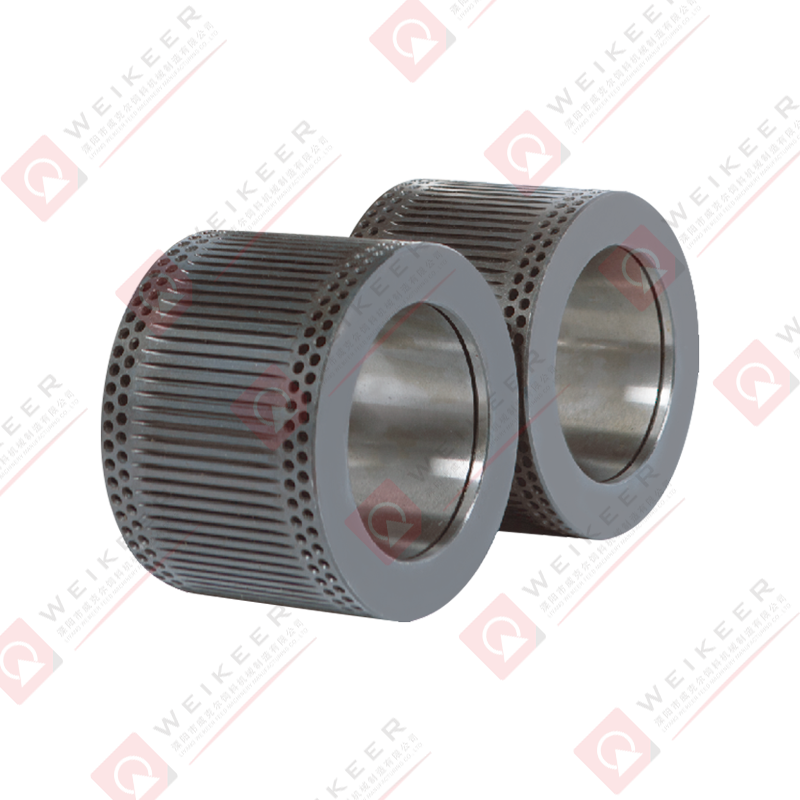

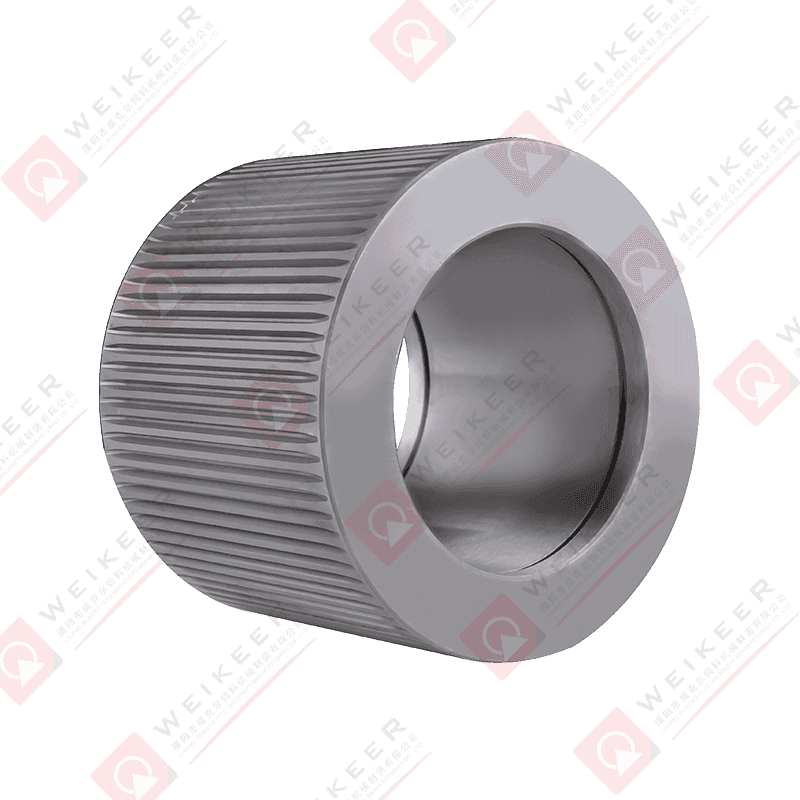

Pelletmolens vormen de kern van veel industrieën, waaronder de landbouw, biomassa-energie en de productie van veevoer. De roestvrijstalen matrijs van het schroeftype is een cruciaal onderdeel in deze molens en is verantwoordelijk voor het comprimeren van de grondstof tot uniforme pellets. Deze matrijs ondergaat continue druk, slijtage en thermische spanning, waardoor de slijtvastheid een sleutelfactor in het productieproces is. Hoe hoger de slijtvastheid van de matrijs, hoe beter de pelletkwaliteit, de productiecapaciteit en de levensduur van de apparatuur.

Slijtvastheid en de directe impact ervan op de pelletkwaliteit

Slijtvastheid verwijst naar het vermogen van de roestvrijstalen matrijs om bestand te zijn tegen de constante wrijving en spanning die deze tegenkomt tijdens de productie van pellets. Na verloop van tijd ondergaan matrijzen onvermijdelijk een vorm van slijtage, wat kan leiden tot onregelmatigheden in de grootte, vorm en dichtheid van de pellets. Deze inconsistenties zijn schadelijk voor het eindproduct, vooral als precisie en uniformiteit vereist zijn. Een versleten matrijs kan leiden tot de productie van pellets met ongelijkmatige afmetingen of slechte compressie, wat de kwaliteit van het eindproduct kan verminderen en de prestaties ervan bij de beoogde toepassing kan beïnvloeden.

In industrieën zoals de productie van diervoeders kan de voedingswaarde van pellets in gevaar komen als de matrijs de grondstoffen niet gelijkmatig comprimeert. Deze onregelmatigheid kan leiden tot ondermaats voer, wat een negatieve invloed kan hebben op de gezondheid en groei van het vee. Op dezelfde manier kan bij de productie van biomassapellets een inconsistente pelletkwaliteit resulteren in een verminderde verbrandingsefficiëntie, waardoor de energieopbrengst wordt beïnvloed en de operationele kosten stijgen.

Verhoogde productie-efficiëntie

Slijtvastheid heeft een directe invloed op de efficiëntie van het pelletiseerproces. Naarmate de matrijs verslijt, neemt de efficiëntie van de pelletmolen af, wat leidt tot frequenter onderhoud, langere stilstandtijden en meer materiaalverspilling. Matrijzen met superieure slijtvastheid zorgen voor een consistentere en continue werking, waardoor hogere productiesnelheden en lagere onderhoudskosten mogelijk zijn. Het vermogen om gedurende langere perioden optimale prestaties te behouden zonder frequente vervangingen of reparaties kan de totale bedrijfskosten aanzienlijk verlagen, waardoor het productieproces economisch haalbaarder wordt.

Bovendien wordt door de verhoogde slijtvastheid het risico op mechanische storingen geminimaliseerd. Dit resulteert in minder ongeplande stilstandtijden, waardoor fabrikanten productieschema's kunnen handhaven en zonder vertraging aan de eisen van klanten kunnen voldoen.

Verlengde levensduur van apparatuur

Een hoogwaardige, slijtvaste roestvrijstalen matrijs verlengt de totale levensduur van de pelletmolen en biedt een rendement op de investering dat de initiële kosten rechtvaardigt. Roestvast staal kan, wanneer het met een hoge slijtvastheid is ontworpen, bestand zijn tegen herhaalde mechanische belasting en omgevingscondities zonder noemenswaardige degradatie. Deze duurzaamheid zorgt ervoor dat de pelletmolen langer soepel functioneert, wat cruciaal is in industrieën waar ononderbroken productie essentieel is.

Bovendien vermindert een matrijs met een langere levensduur de noodzaak van frequente vervangingen en reparaties, waardoor zowel tijd als geld wordt bespaard. Fabrikanten kunnen middelen toewijzen aan andere aspecten van hun activiteiten, waarbij ze zich kunnen concentreren op het verbeteren van hun productaanbod of het uitbreiden van de capaciteit.

Kostenimplicaties van slechte slijtvastheid

De kostenimplicaties van een slechte slijtvastheid zijn verstrekkend. Dit heeft niet alleen invloed op de kwaliteit van het eindproduct, maar leidt ook tot aanzienlijke operationele inefficiënties. Frequente vervanging van matrijzen, complexere reparaties en langere stilstandtijden dragen allemaal bij aan een stijging van de productiekosten. Als de pelletkwaliteit bovendien achteruit gaat als gevolg van slijtage van de matrijzen, kunnen fabrikanten te maken krijgen met reputatieschade en verlies van klantvertrouwen.

Een slechte slijtvastheid heeft ook invloed op het totale energieverbruik van de pelletmolen. Naarmate de matrijs verslijt, kan het meer energie nodig hebben om het materiaal te comprimeren, waardoor de energie-efficiëntie van het proces afneemt. Dit resulteert in een hogere energierekening en een grotere ecologische voetafdruk.

De slijtvastheid van the pellet mill screw type stainless steel die is a crucial factor that directly impacts the quality, efficiency, and cost-effectiveness of pellet production. By investing in high-quality, wear-resistant dies, manufacturers can ensure consistent product quality, minimize downtime, reduce maintenance costs, and prolong the lifespan of their equipment. Given the significant role these dies play in the overall production process, it is essential for manufacturers to prioritize wear resistance when selecting pellet mill components. This investment ultimately translates into improved operational efficiency and a stronger competitive edge in the marketplace.

中文简体

中文简体