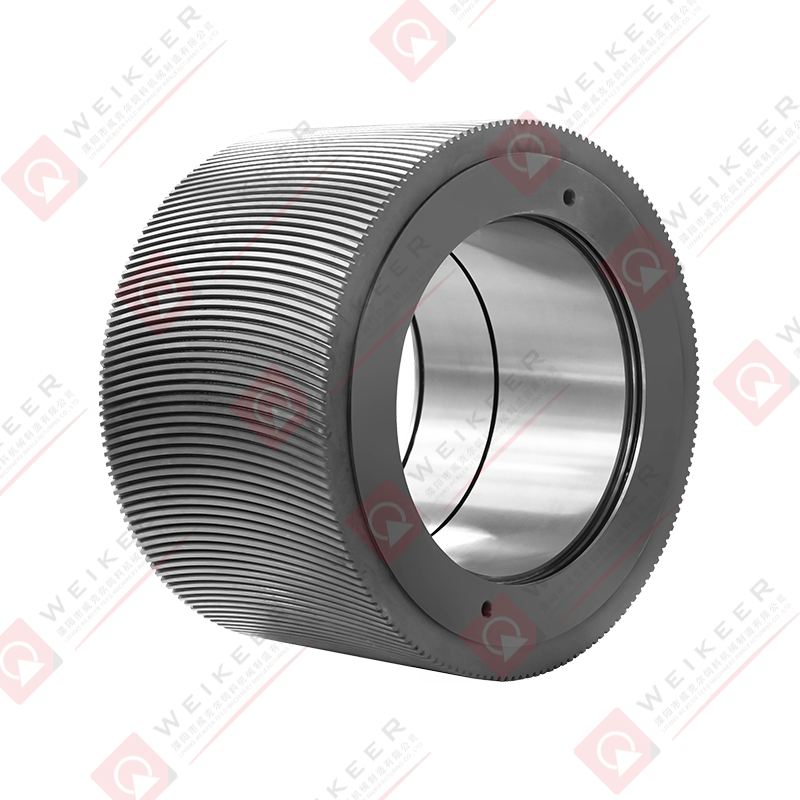

Pelletmachine sterft zijn sleutelcomponenten in biomassapelletmachines, die rechtstreeks de kwaliteit van het pelletvormen, de productie-efficiëntie en de levensduur van de apparatuur bepalen. Als belangrijk hulpmiddel op het gebied van biomassa-energie, voerverwerking en industriële pelletisering spelen het ontwerp en de materiaalkeuze van matrijzen voor pelletmachines een cruciale rol in het gehele productieproces.

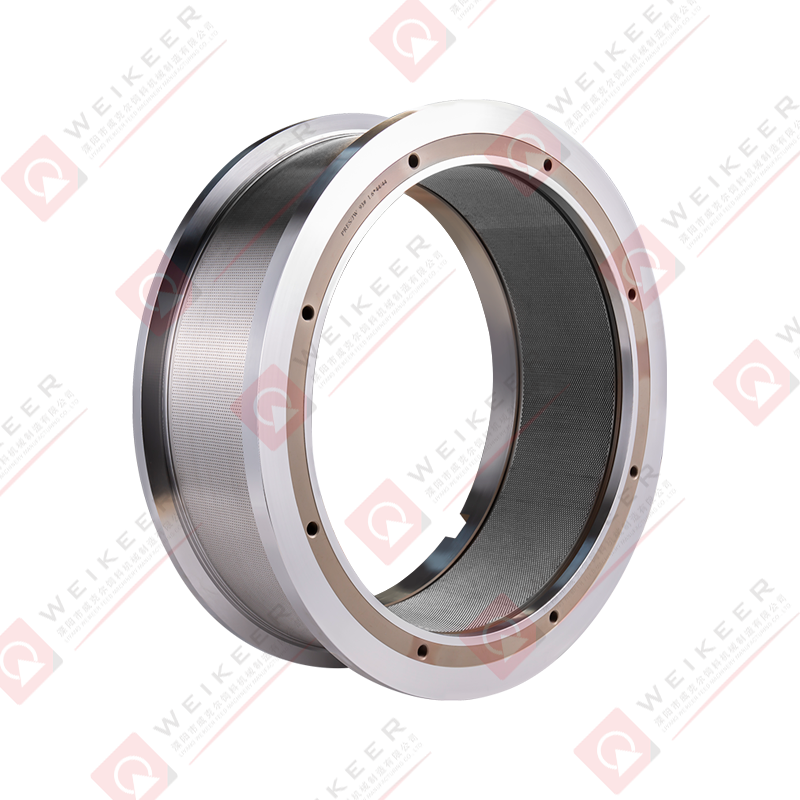

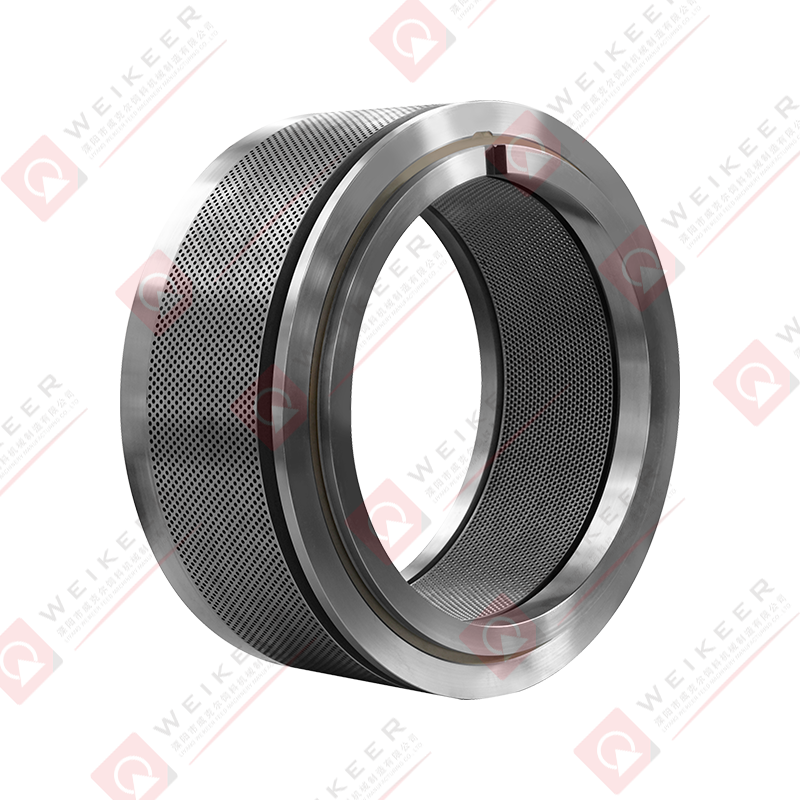

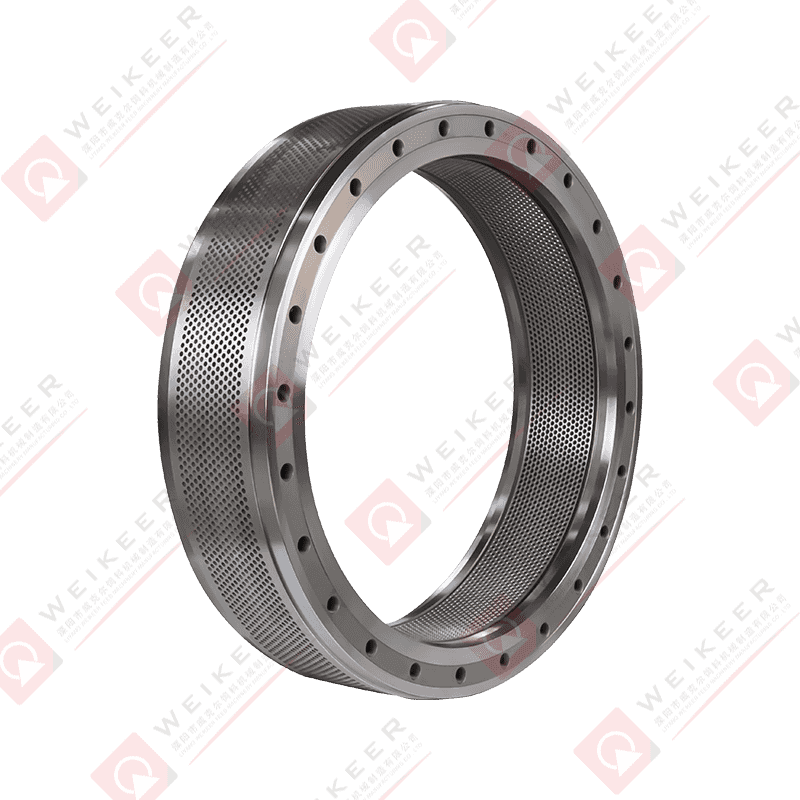

De matrijsgaten op de matrijs moeten nauwkeurig worden bewerkt om de uniformiteit van de grootte en de gladheid van het oppervlak van de pellets te garanderen. Voor pellets voor verschillende doeleinden (zoals biomassabrandstof of voer) kunnen matrijsontwerpen met verschillende openingen en vormen nodig zijn.

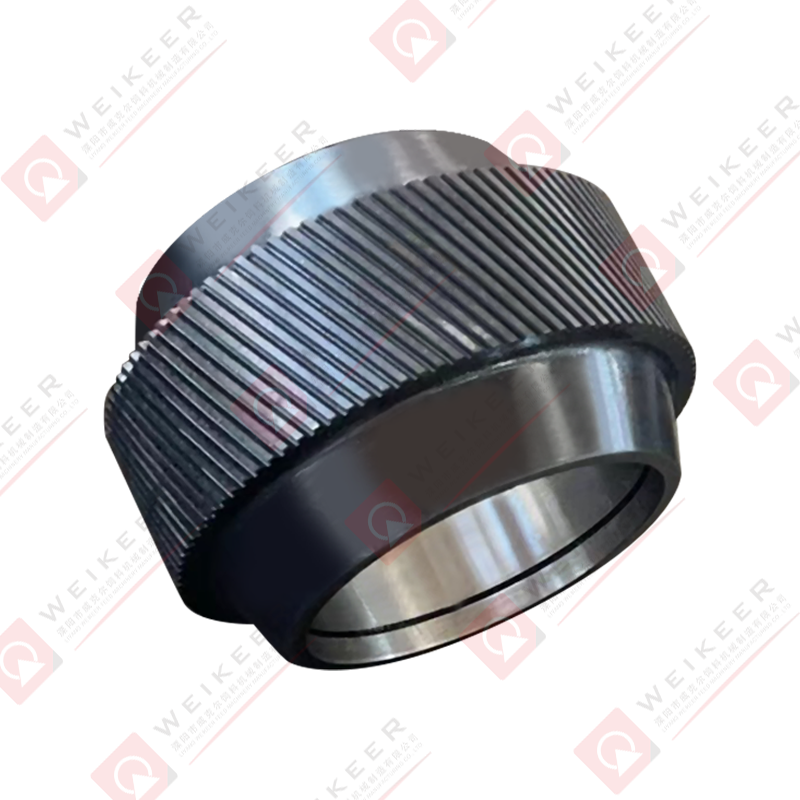

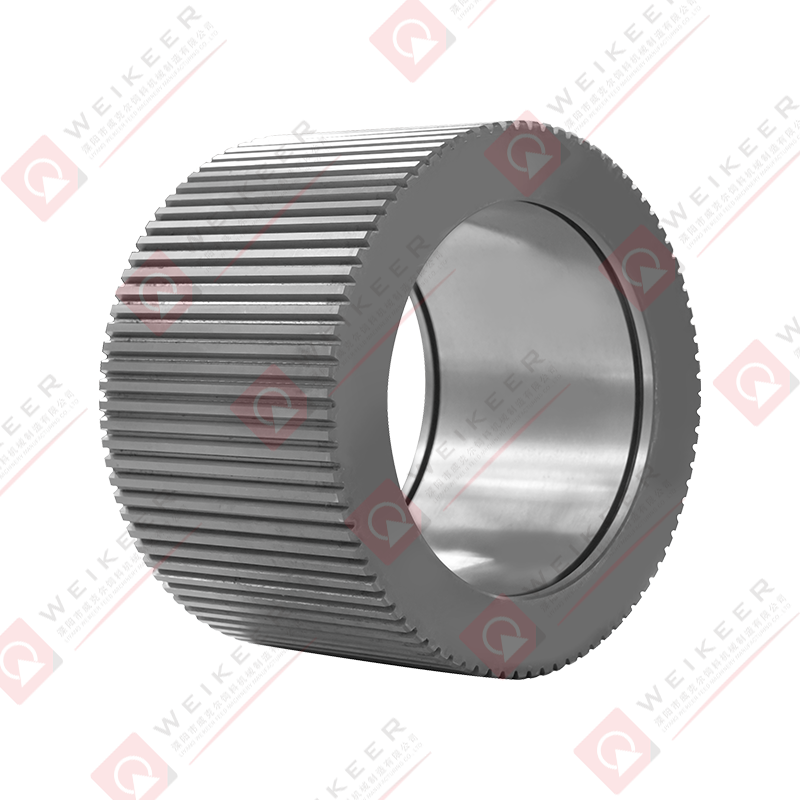

Tijdens het productieproces van pellets bevindt de matrijs zich lange tijd in een omgeving met hoge druk, hoge temperatuur en hoge wrijving, dus deze moet een extreem hoge slijtvastheid hebben. Hoogwaardige matrijzen zijn meestal gemaakt van speciaal gelegeerd staal of warmtebehandeld staal om hun levensduur te verlengen.

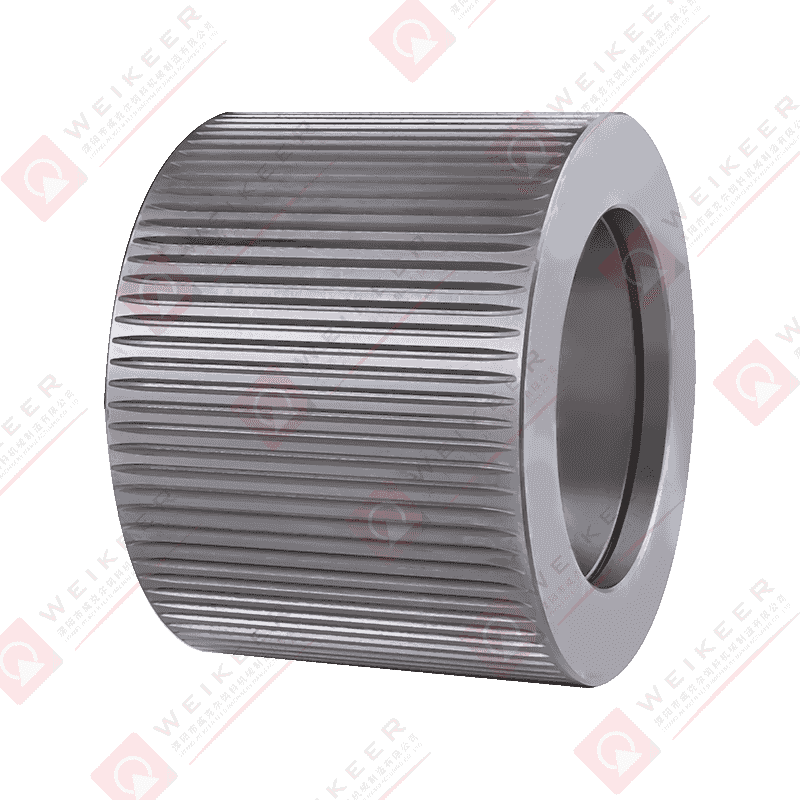

Afhankelijk van de verschillende toepassingsvereisten kunnen matrijzen voor pelletmachines worden ontworpen in verschillende specificaties en vormen. De matrijzen voor biomassapellets hebben bijvoorbeeld meestal grotere openingen, terwijl de matrijzen voor voerpellets kleinere en fijnere gaten nodig hebben.

Moderne matrijzen voor pelletmachines kunnen het energieverbruik verminderen en de productie-efficiëntie verbeteren door de gatenindeling en oppervlaktebehandelingstechnologie te optimaliseren, waardoor de totale bedrijfskosten worden verlaagd.

Gemakkelijk te vervangen en te onderhouden

Matrijzen voor pelletmolens zijn meestal ontworpen met modulaire structuren, die gemakkelijk te vervangen en snel te repareren zijn, waardoor de uitvaltijd wordt verminderd.

Het werkingsprincipe van pelletmolenmatrijzen is gebaseerd op compressievormtechnologie. Wanneer grondstoffen (zoals houtsnippers, stro, maïsmeel, enz.) de pelletmolen binnenkomen, duwt de wals ze in het matrijsgat van de matrijs. Onder hoge druk worden de grondstoffen samengeperst en door het matrijsgat geëxtrudeerd om cilindrische of ander gevormde pellets te vormen. De gatgrootte en vorm van de matrijs bepalen de uiteindelijke specificaties van de pellets, terwijl het materiaal en de verwerkingsnauwkeurigheid van de matrijs de kwaliteit en productie-efficiëntie van de pellets beïnvloeden.

Om een efficiënte productie te garanderen, moeten de matrijzen van de pelletmolen regelmatig worden gereinigd en onderhouden om te voorkomen dat de matrijsgaten verstopt raken of overmatige slijtage vertonen.

Pelletmolenmatrijzen worden veel gebruikt in veel industrieën vanwege hun veelzijdigheid en betrouwbaarheid:

Bij de productie van biomassapellets worden matrijzen gebruikt om grondstoffen zoals houtsnippers, rijstschillen, stro, enz. te comprimeren tot brandstofpellets met een hoge dichtheid. Deze pellets kunnen steenkool vervangen en worden gebruikt in woningverwarming, industriële ketels en energiecentrales.

Voerverwerking

Diervoederpellets moeten voldoen aan specifieke voedingsingrediënten en fysieke eigenschappen, en mallen voor pelletmachines kunnen voer produceren dat geschikt is voor verschillende dieren (zoals kippen, varkens en runderen) door de opening en de compressieverhouding aan te passen.

Organische meststof

Bij de productie van organische meststoffen worden mallen voor pelletmachines gebruikt om gefermenteerd organisch afval tot pellets te comprimeren voor gemakkelijke opslag, transport en toepassing.

Chemisch en farmaceutisch

Mallen voor pelletmachines worden ook gebruikt voor de productie van chemische katalysatoren, tabletten en andere industriële pelletproducten. Hun uiterst nauwkeurige ontwerp kan voldoen aan strenge procesvereisten.

Toekomstige ontwikkelingstrends

Met de wereldwijde aandacht voor duurzame ontwikkeling en groene energie evolueert de onderzoeks- en ontwikkelingsrichting van mallen voor pelletmachines in de richting van de volgende aspecten:

Hoogwaardige materialen

De toepassing van nieuwe gelegeerde staalsoorten, keramische coatings en nanomaterialen zal de slijtvastheid en corrosieweerstand van mallen verder verbeteren, waardoor de levensduur wordt verlengd en de onderhoudskosten worden verlaagd.

Intelligent ontwerp

Met behulp van computerondersteund ontwerp (CAD) en eindige-elementenanalyse (FEA)-technologie zullen toekomstige mallen voor pelletmachines een meer geoptimaliseerde gatenindeling en stroomkanaalontwerp bereiken om de productie-efficiëntie en pelletkwaliteit te verbeteren.

Met de diversificatie van de marktvraag zullen fabrikanten van pelletmachinematrijzen meer op maat gemaakte opties bieden om aan de speciale behoeften van verschillende industrieën en klanten te voldoen.

Groene en milieuvriendelijke productie

Het concept van groene productie heeft de ontwikkeling van de matrijzenproductie in een milieuvriendelijkere richting bevorderd, zoals het gebruik van recyclebare materialen of het optimaliseren van productieprocessen om de CO2-uitstoot te verminderen.

Automatisering en intelligent onderhoud

Gecombineerd met de Internet of Things-technologie zullen toekomstige matrijzen voor pelletmachines worden uitgerust met sensoren om slijtage in realtime te monitoren en de vervangingstijd te voorspellen, waardoor verliezen door stilstand worden verminderd.

Als kerncomponent van de productie van biomassapellets hebben de prestaties van mallen voor pelletmachines rechtstreeks invloed op de kwaliteit en productie-efficiëntie van het product. Of het nu op het gebied van energie, landbouw of industrie is, het heeft onvervangbare waarde getoond. In de toekomst, met de ontwikkeling van nieuwe materialen, nieuwe technologieën en intelligente trends, zullen mallen voor pelletmachines zeker een belangrijke rol spelen in meer hoogwaardige toepassingsscenario's en bijdragen aan de mondiale duurzame ontwikkeling.

中文简体

中文简体