Het optimaliseren van het ontwerp van de Druk op Rol is van cruciaal belang om de productiecapaciteit en -kwaliteit te verbeteren, vooral bij de voerverwerking en de pelletproductie. De aandrukrol moet niet alleen bestand zijn tegen hoge druk en hoge slijtage, maar moet ook zorgen voor deeltjeskwaliteit en productie-efficiëntie tijdens het productieproces.

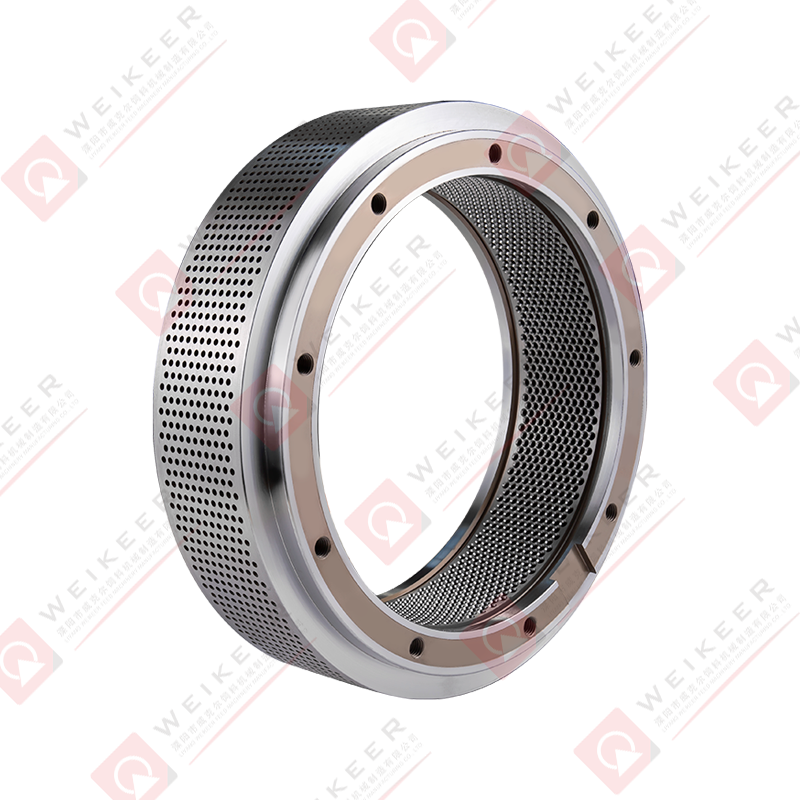

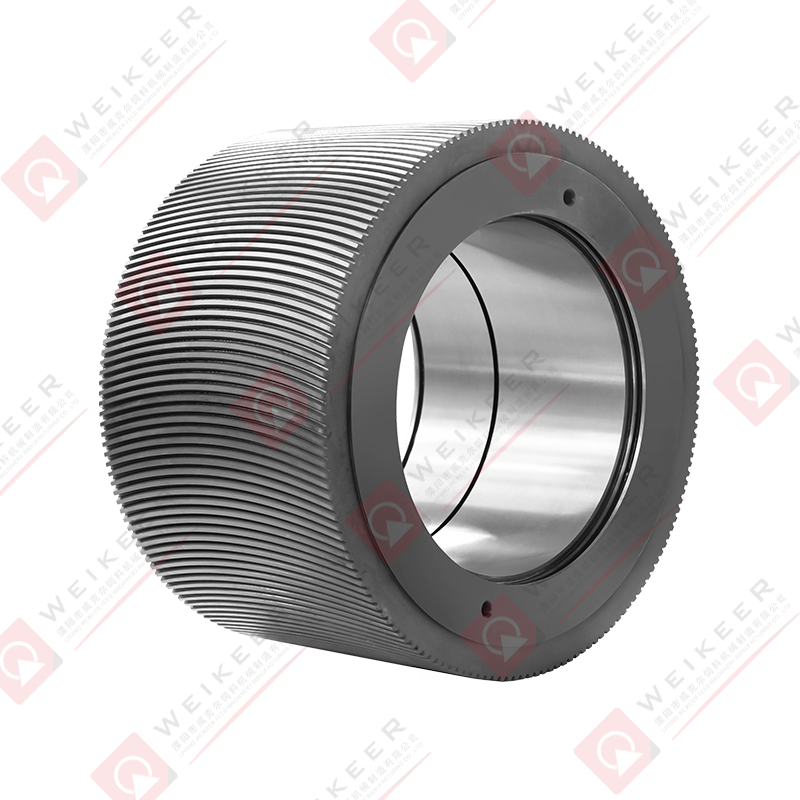

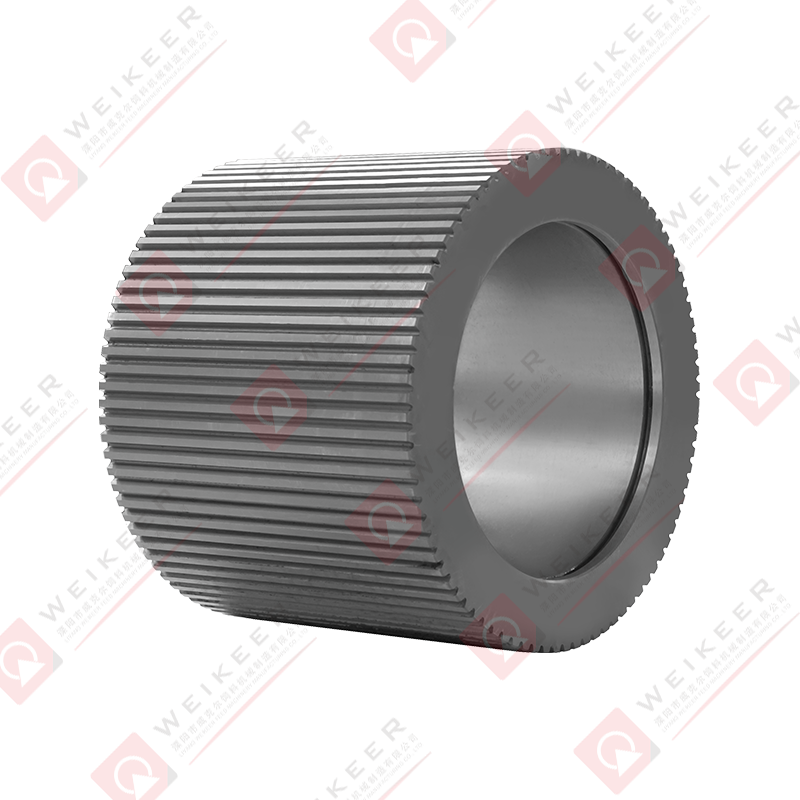

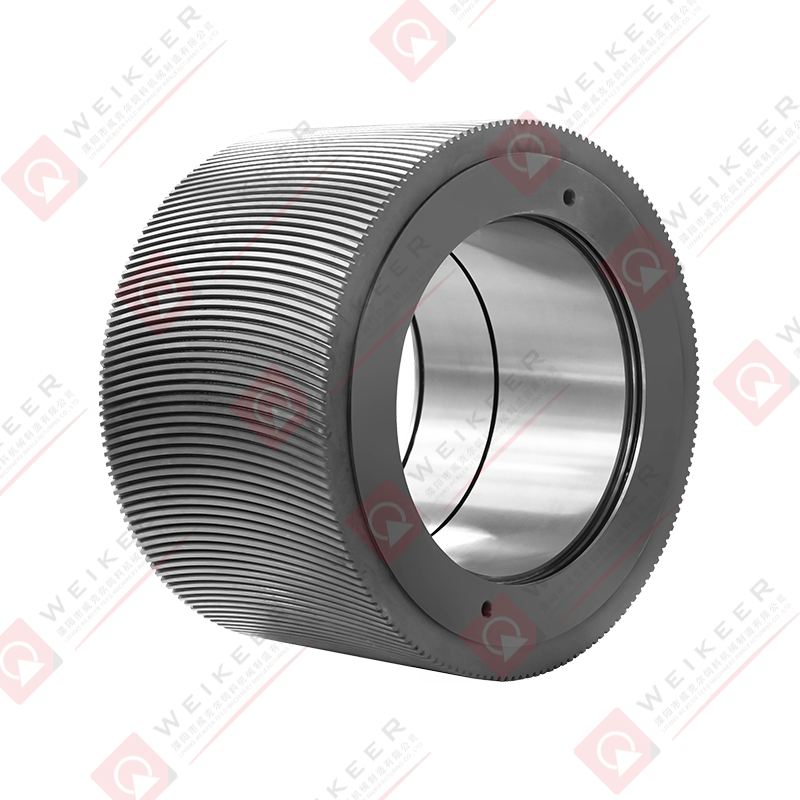

Het geometrische ontwerp van de aandrukrol heeft een aanzienlijke invloed op de werkprestaties. Het optimaliseren van parameters zoals de diameter, breedte, tandontwerp en oppervlakteruwheid van de aandrukrol kan de productie-efficiëntie en deeltjeskwaliteit aanzienlijk verbeteren.

De diameter en breedte van de aandrukrol hebben rechtstreeks invloed op de geperste deeltjesdichtheid en deeltjeskwaliteit. Over het algemeen kan een grotere diameter van de drukrol de productiecapaciteit vergroten, maar het energieverbruik verhogen; een kleinere drukroldiameter is geschikt voor het verwerken van hardere of moeilijker verwerkbare grondstoffen. Door de diameter en breedte van de aandrukrol te optimaliseren om deze aan te passen aan verschillende productiebehoeften, kan de productiecapaciteit en de pelletkwaliteit in evenwicht worden gebracht.

Het tandvormontwerp van de drukrol heeft rechtstreeks invloed op het vormende effect van de deeltjes. Door de hoek, diepte en verdeling van het tandprofiel aan te passen, kan de uniformiteit en dichtheid van de deeltjes worden gegarandeerd. Tegelijkertijd kunnen verschillende tandvormontwerpen ook de hechting van materialen effectief verminderen, slijtage aan de aandrukrol verminderen en de productie-efficiëntie verbeteren.

De ruwheid van het oppervlak van de aandrukrol beïnvloedt het perseffect en de oppervlaktegladheid van de deeltjes. Het optimaliseren van de oppervlakteruwheid van de aandrukrol door middel van fijne bewerking en oppervlaktebehandeling kan de uniformiteit en gladheid van de deeltjes verbeteren en de kwaliteit van het eindproduct verbeteren.

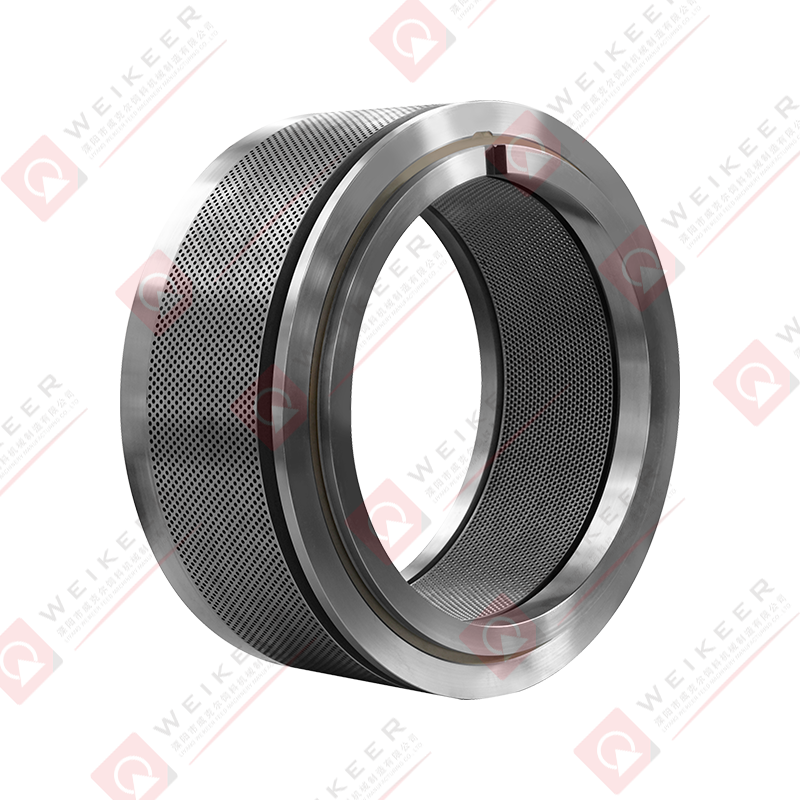

Het kiezen van het juiste materiaal en het optimaliseren van het warmtebehandelingsproces zijn van cruciaal belang voor de duurzaamheid en prestaties van de persrol. Aandrukrollen moeten bestand zijn tegen extreem hoge druk en slijtage. Daarom zijn de slijtvastheid, hardheid en vermoeidheidsweerstand van het materiaal sleutelfactoren in het ontwerp.

Materialen die vaak worden gebruikt bij de vervaardiging van aandrukrollen zijn onder meer gelegeerd staal, slijtvast staal, enz. Het gebruik van hooggelegeerd staal (zoals 100Cr6, 20CrMnTi) kan bijvoorbeeld de hardheid en slijtvastheid van de aandrukrol aanzienlijk verbeteren en slijtage verminderen die wordt veroorzaakt door langdurig gebruik. Voor toepassingen met hoge belasting en hoge wrijving kan het gebruik van zeer slijtvaste materialen en oppervlaktecoatings (zoals gespoten carbide) de levensduur verlengen.

De hardheid en vermoeidheidsweerstand van de aandrukrol kan worden verbeterd door een geschikte warmtebehandeling (zoals afschrikken, temperen, carboneren). Afschrikken kan de oppervlaktehardheid van de aandrukrol vergroten, terwijl temperen de interne spanning kan verminderen en kan voorkomen dat de aandrukrol onder hoge belasting barst of breekt. Bovendien kan een carboneerbehandeling een verharde laag op het oppervlak van de drukrol vormen, waardoor de slijtvastheid ervan verder wordt verbeterd.

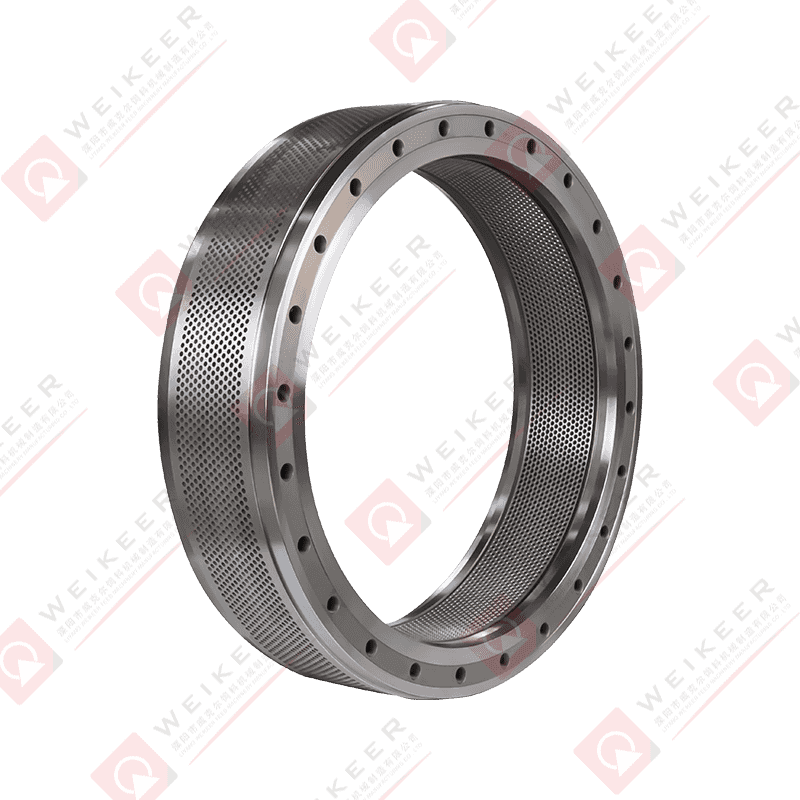

Tijdens het werkproces van de aandrukrol is het garanderen van een uniforme drukverdeling een andere belangrijke factor die de deeltjeskwaliteit en productiecapaciteit beïnvloedt. Tijdens het ontwerp kan de persmethode van de aandrukrol worden aangepast om ervoor te zorgen dat elk onderdeel gelijkmatig druk kan uitoefenen.

Door het contact tussen de aandrukrol en het materiaal te optimaliseren, wordt een uniforme drukverdeling tijdens het persproces verzekerd. Het ontwerp van de drukrol moet lokale overbelasting vermijden, wat kan leiden tot vervorming of ongelijkmatige slijtage van de drukrol en de deeltjeskwaliteit kan beïnvloeden.

Door een instelbaar druksysteem in het ontwerp van de aandrukrol te introduceren, kan de werkdruk van de aandrukrol flexibel worden aangepast onder verschillende werkomstandigheden om zich aan te passen aan de verwerkingsbehoeften van verschillende materialen. Dit mechanisme kan de productie-efficiëntie verbeteren en een stabiele pelletkwaliteit garanderen.

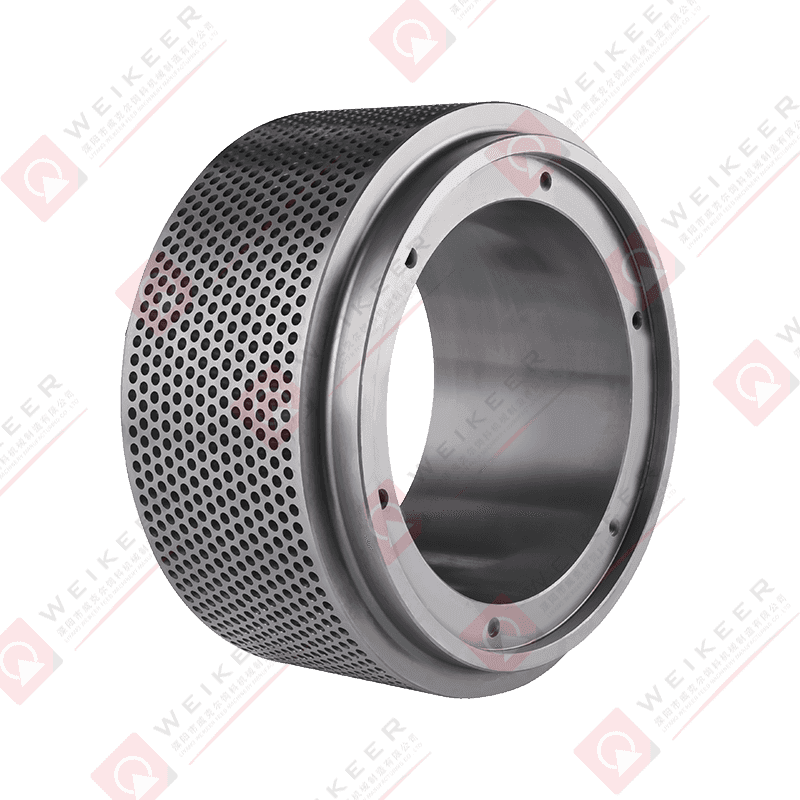

De aandrukrol zal tijdens het werken langdurig tegen het materiaal wrijven, waardoor geleidelijke slijtage van het oppervlak ontstaat. Het optimaliseren van de slijtvastheid van het oppervlak van de drukrol kan de levensduur en de werkefficiëntie van de drukrol aanzienlijk verbeteren.

Het coaten van het oppervlak van de aandrukrol (zoals het spuiten van hardmetaal, wolfraamcarbidecoating, enz.) kan de slijtvastheid en corrosieweerstand van de aandrukrol effectief verbeteren, slijtage in omgevingen met hoge druk en hoge wrijving verminderen en de levensduur ervan verlengen. levensduur.

Lasercladtechnologie kan een zeer slijtvaste harde laag op het oppervlak van de aandrukrol vormen, waardoor de slijtvastheid en corrosieweerstand effectief worden verbeterd. Vergeleken met traditionele oppervlaktebehandelingsmethoden kan deze technologie het oppervlak van de aandrukrol gelijkmatiger bedekken, lokale slijtage voorkomen en de levensduur van de apparatuur verlengen.

Wanneer de aandrukrol in werking is, wordt er een grote hoeveelheid warmte gegenereerd als gevolg van langdurige wrijving en compressie. Als de warmte niet op tijd wordt afgevoerd, kan de aandrukrol oververhit raken, wat de prestaties en levensduur beïnvloedt. Daarom is het belangrijk om een efficiënt koelsysteem te ontwerpen.

Het ontwerpen van koelkanalen in de aandrukrol en het introduceren van een koelsysteem kan hoge temperaturen effectief wegnemen, de temperatuur van de aandrukrol stabiel houden en vervorming of schade veroorzaakt door te hoge temperaturen voorkomen.

Voor productielijnen in omgevingen met hoge temperaturen kan een luchtkoelsysteem worden ontworpen om de warmte rond de aandrukrol snel weg te voeren door middel van een sterke luchtstroom om ervoor te zorgen dat de aandrukrol binnen een redelijk bedrijfstemperatuurbereik blijft.

Met de vooruitgang van intelligente technologie zijn intelligente monitoringsystemen en geautomatiseerde besturing belangrijke middelen geworden om het ontwerp van aandrukrollen te optimaliseren. Via deze systemen kan de bedrijfsstatus van de aandrukrol in realtime worden bewaakt en kunnen de werkparameters automatisch worden aangepast aan de productiebehoeften.

Door het installeren van sensoren en bewakingsapparatuur kunnen de temperatuur, druk, trillingen en andere gegevens van de aandrukrol in realtime worden bewaakt, kunnen potentiële problemen tijdig worden ontdekt en kunnen apparatuurstoringen veroorzaakt door overbelasting of oververhitting worden vermeden.

Er wordt een geautomatiseerd aanpassingssysteem geïntroduceerd om de druk en snelheid van de aandrukrol automatisch aan te passen aan veranderingen in de materialen tijdens het productieproces, om ervoor te zorgen dat deze altijd in optimale staat blijft. Dit verbetert niet alleen de productie-efficiëntie, maar zorgt ook voor de consistentie en kwaliteit van de pellets.

Bij het ontwerpen van de aandrukrol moet ook rekening worden gehouden met het onderhoudsgemak van de apparatuur. Het geoptimaliseerde ontwerp van de aandrukrol moet niet alleen de prestaties en efficiëntie verbeteren, maar ook het dagelijkse onderhoud vergemakkelijken.

Bij het ontwerp kan worden gedacht aan een modulaire opbouw om reparatie, onderhoud en vervanging van de aandrukrol eenvoudiger en efficiënter te maken. Regelmatige inspectie en vervanging van versleten onderdelen kan productieonderbrekingen voorkomen en een efficiënte werking van de apparatuur op lange termijn garanderen.

Het optimaliseren van het ontwerp van de Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体