In de pelletindustrie – of het nu gaat om de productie van veevoer, houtpellets of biomassabrandstof – ringen sterven is een van de meest kritische componenten die de outputefficiëntie, pelletkwaliteit en energieverbruik bepalen. Van de verschillende typen is de schroeftype roestvrijstalen ringmatrijs is steeds populairder geworden vanwege zijn superieure mechanische sterkte, corrosieweerstand en eenvoudige installatie. Het kiezen van de juiste ringmatrijs voor een specifieke toepassing vereist echter een grondig begrip van materiaaleigenschappen, ontwerpparameters en operationele omstandigheden. In dit artikel wordt onderzocht hoe u op de juiste manier een roestvrijstalen ringmatrijs van het schroeftype selecteert die past bij uw pelletproductie-eisen en consistente resultaten van hoge kwaliteit garandeert.

1. De rol van de roestvrijstalen ringmatrijs van het schroeftype begrijpen

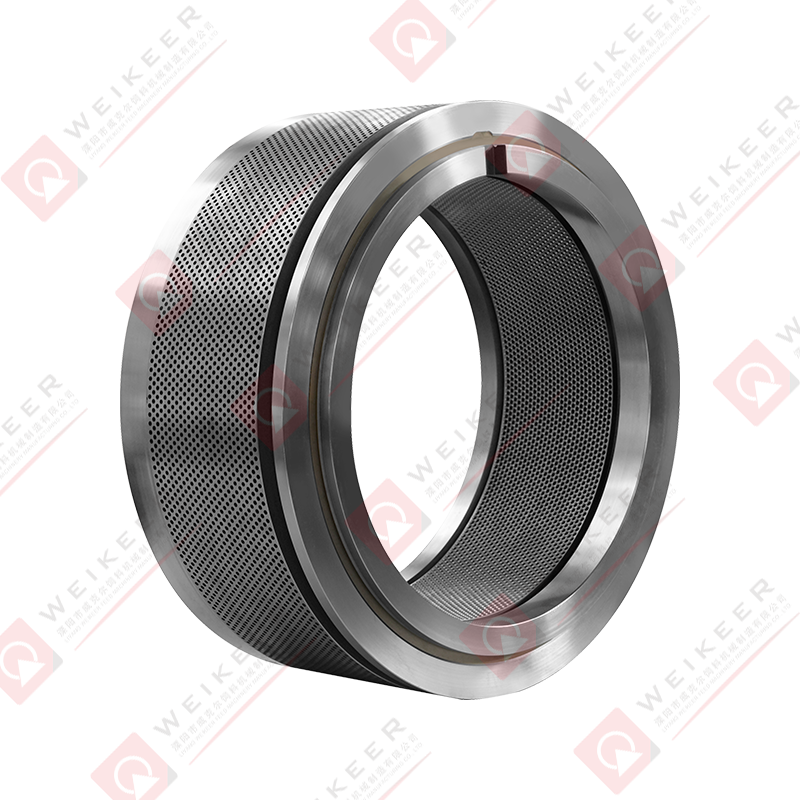

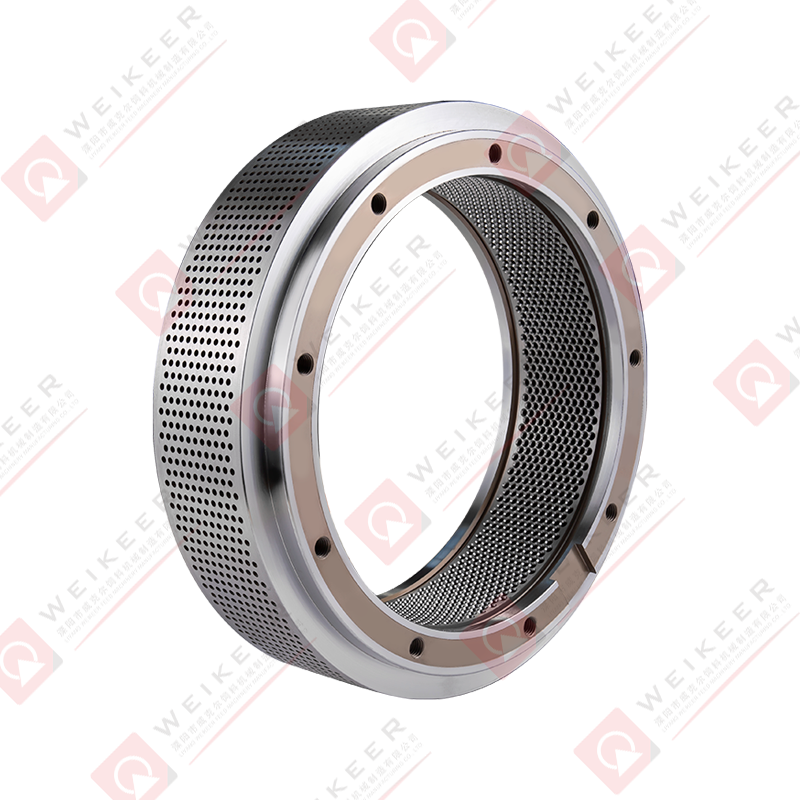

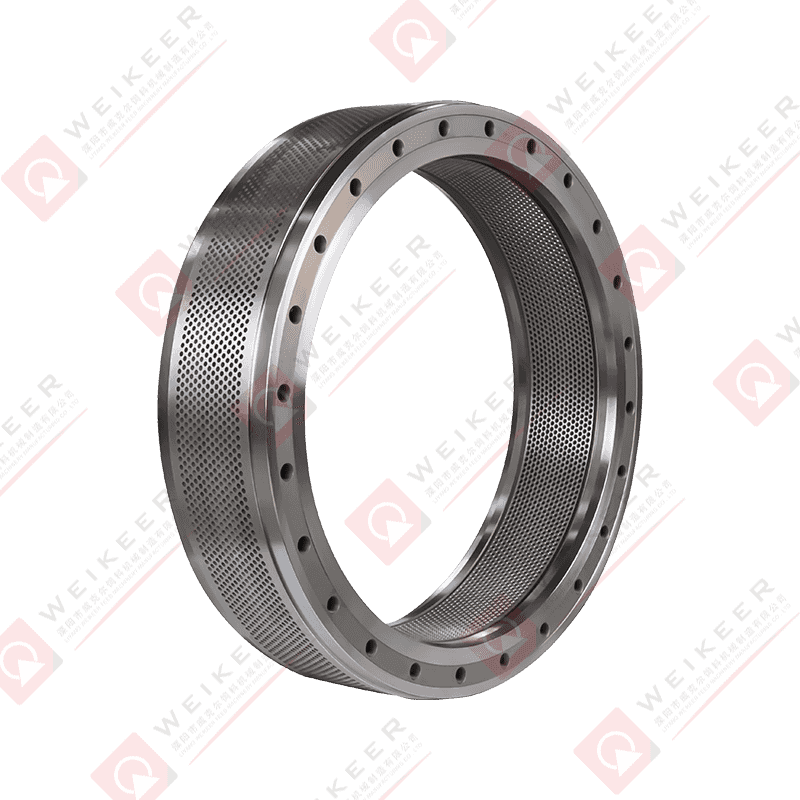

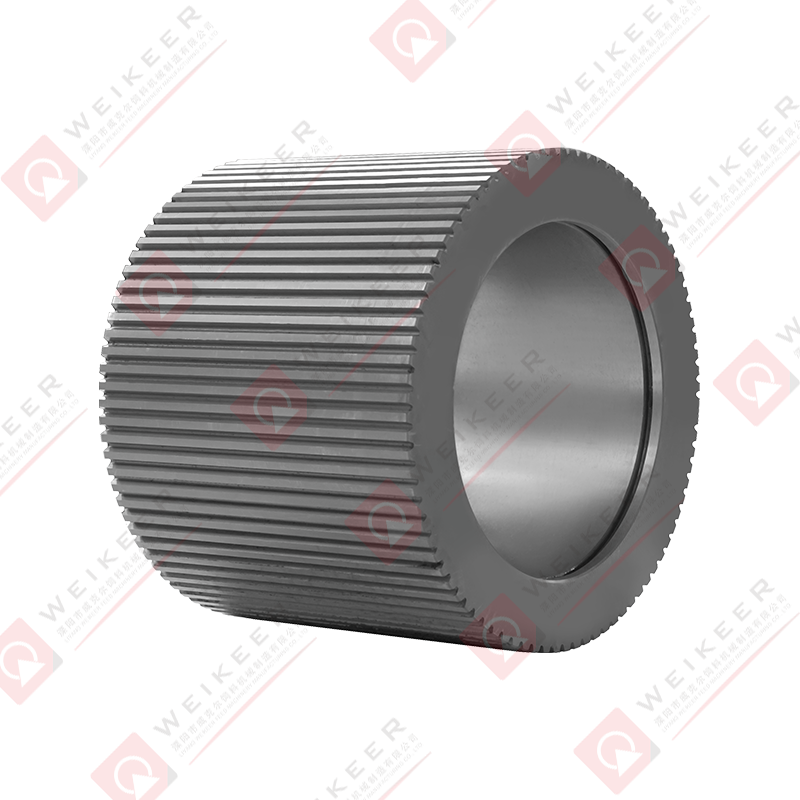

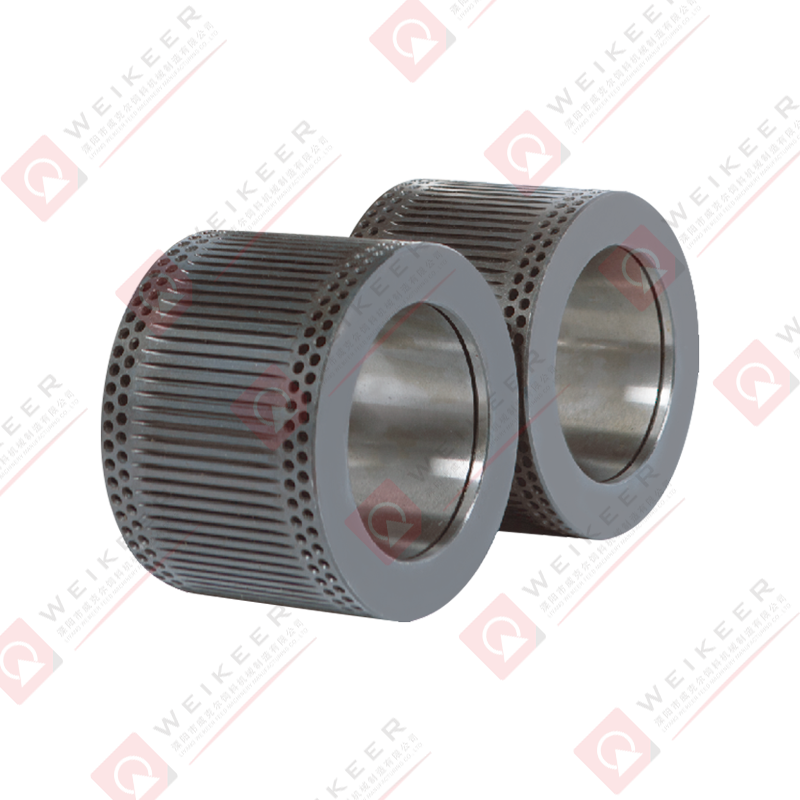

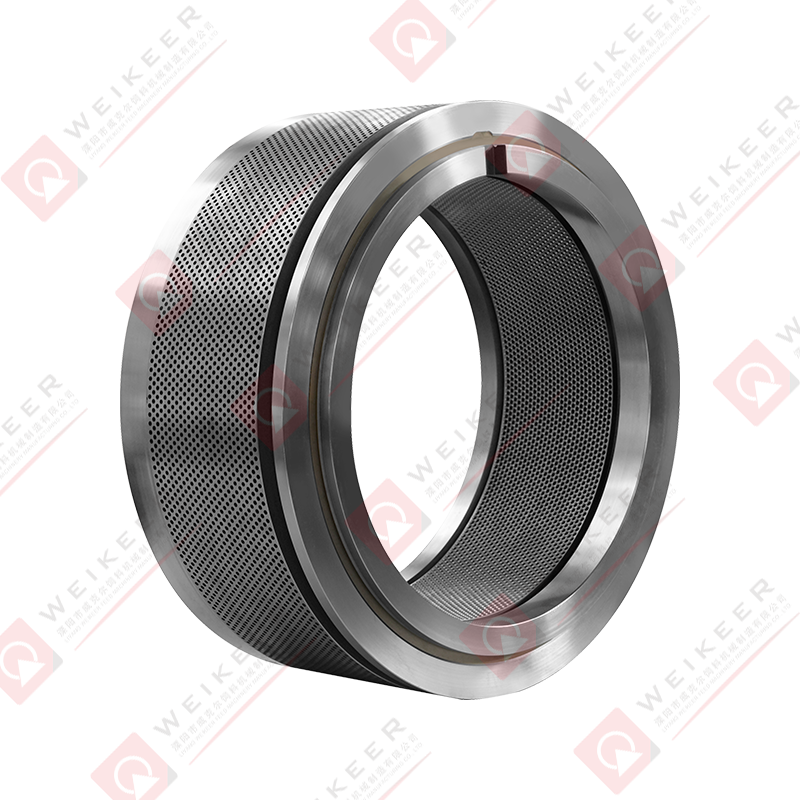

Een ringmatrijs fungeert als de compressiekamer in een pelletmolen, waar grondstoffen door kleine gaatjes worden geperst door rollen om samengeperste pellets te vormen. De schroeftype ontwerp verwijst naar een bevestigingsmethode waarbij de matrijs op de hoofdas van de pelletmolen wordt gemonteerd met behulp van precisieschroefverbindingen in plaats van bouten of klemmen. Deze structuur verbetert de mechanische stabiliteit, maakt een snellere montage en demontage mogelijk en vermindert de onderhoudstijd.

Roestvrij staal – doorgaans kwaliteiten zoals SUS304, SUS410 of 4Cr13 – hebben de voorkeur vanwege hun weerstand tegen corrosie, slijtage en hittevervorming. Deze eigenschappen zijn vooral gunstig in omgevingen waar een hoog vochtgehalte, chemische additieven of lange productie-uren gewone gelegeerde staalsoorten kunnen aantasten.

2. Sleutelfactoren bij het selecteren van de juiste ringmatrijs

Het kiezen van de ideale roestvrijstalen ringmatrijs van het schroeftype omvat het evalueren van verschillende onderling verbonden parameters die de pelletkwaliteit, duurzaamheid en maalefficiëntie beïnvloeden.

(1) Soort grondstof

Verschillende grondstoffen hebben verschillende vezelstructuren, vochtniveaus en bindingseigenschappen, die allemaal het compressieproces beïnvloeden.

- Diervoederkorrels: Er zijn matrijzen met gematigde compressieverhoudingen (1:6–1:10) nodig om een goede pellethardheid te garanderen zonder oververhitting.

- Biomassapellets (bijvoorbeeld zaagsel, rijstschillen, stro): Hogere compressieverhoudingen nodig (1:10–1:16) omdat het materiaal grof en vezelig is.

- Houtpellets: Vraag vaak om zeer sterke roestvrijstalen matrijzen met kleinere gatdiameters om een gladde oppervlakteafwerking en hoge dichtheid te bereiken.

Door een matrijsmateriaal en een ontwerp te selecteren dat aansluit bij de eigenschappen van de grondstof, wordt het energieverlies geminimaliseerd en de levensduur verlengd.

(2) Compressieverhouding

De compressieverhouding (L/D) – de verhouding tussen de effectieve matrijslengte en de gatdiameter – is een cruciale factor die de pelletdichtheid en duurzaamheid bepaalt.

- A hogere verhouding produceert dichtere pellets, maar verhoogt de slijtage en het energieverbruik.

- A lagere verhouding vermindert de druk en slijtage van de matrijzen, maar kan leiden tot zachtere pellets.

Operators moeten de compressieverhouding aanpassen op basis van het natuurlijke bindvermogen van het materiaal. Olieachtige of eiwitrijke voedermiddelen hebben bijvoorbeeld lagere compressieverhoudingen nodig dan droge, vezelige biomassa.

(3) Gatgrootte en -verdeling

De gatdiameter heeft rechtstreeks invloed op de pelletgrootte en doorvoer. Gangbare maten variëren van 2 mm tot 12 mm, afhankelijk van het product:

- Voerkorrels: 2–4 mm (voor pluimvee of aquacultuur).

- Brandstofpellets: 6–10 mm (voor hout en biomassa).

Een uniforme verdeling van de gaten zorgt voor een gelijkmatige druk en voorkomt plaatselijke spanning die de matrijs zou kunnen laten barsten.

3. Belang van roestvrij staal en warmtebehandeling

De kwaliteit roestvrij staal bepaalt de hardheid, corrosieweerstand en vermoeiingssterkte van de ringmatrijs.

- SUS304: Uitstekende corrosieweerstand; geschikt voor vochtrijke voerproductie.

- SUS410 / 4Cr13: Biedt hogere hardheid na warmtebehandeling; ideaal voor hout- of biomassapellets met een hoog abrasief vermogen.

- Speciaal gelegeerd roestvrij staal (aangepaste kwaliteiten): Gebruikt voor toepassingen die extreme slijtvastheid of hoge compressie vereisen.

Warmtebehandeling, vooral vacuümharden en temperen —verbetert de oppervlaktehardheid (HRC 50–60) terwijl de interne taaiheid behouden blijft. Dit proces voorkomt scheuren en vervorming onder continue hogedrukwerking.

4. Voordelen van het schroeftypeontwerp bij industrieel gebruik

Vergeleken met boutmatrijzen bieden roestvrijstalen ringmatrijzen van het schroeftype verschillende opmerkelijke operationele voordelen:

- Snelle installatie: De screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Stabiele werking: Een uniforme drukverdeling minimaliseert trillingen en mechanische vermoeidheid.

- Verbeterde concentriciteit: Een betere uitlijning tussen de matrijs en de rol zorgt voor een consistente pelletgrootte en verminderde slijtage.

- Verbeterde veiligheid: De screw locking mechanism prevents loosening during high-speed operation.

Voor grootschalige pelletfabrieken waar continubedrijf van cruciaal belang is, vertalen deze voordelen zich rechtstreeks in een hogere productiviteit en lagere onderhoudskosten.

5. Matrijsspecificaties afstemmen op pellettoepassingen

Elke pelletproductietoepassing vereist unieke ringmatrijsconfiguraties om optimale resultaten te bereiken.

| Sollicitatie | Aanbevolen roestvrij staalkwaliteit | Compressieverhouding | Gatdiameter (mm) | Belangrijke overwegingen |

| Pluimveevoer | SUS304 | 1:8–1:10 | 3–4 | Glad binnenoppervlak, voorkomt verstopping van het voer |

| Visvoer | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Corrosiebestendigheid, fijne oppervlakteafwerking |

| Biomassa brandstof | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Hoge slijtvastheid, stabiele hittetolerantie |

| Houtpellets | 4Cr13 | 1:14–1:18 | 6–8 | Hoge hardheid, nauwkeurig boren |

| Mestkorrels | SUS304 | 1:8–1:12 | 3–6 | Corrosiebescherming, matige dichtheid |

Door een ringmatrijs te selecteren met specificaties die zijn afgestemd op uw specifieke materiaal, zorgt u voor een efficiënte verdichting en consistente pelletafmetingen.

6. Evaluatie van de matrijskwaliteit en productieprecisie

Een uiterst nauwkeurige productie is essentieel voor een consistente pelletproductie en een lange levensduur van de matrijzen. Houd bij de aanschaf van een roestvrijstalen ringmatrijs van het schroeftype rekening met het volgende:

- Oppervlakteafwerking: Gladde binnenwanden verminderen wrijving en materiaalophoping.

- Nauwkeurigheid van het boren van gaten: Laser- of pistoolboren zorgt voor een consistente gatgeometrie en voorkomt ongelijkmatige slijtage.

- Rondheid en concentriciteit: Zorgt voor een evenwichtige rotatie tijdens bedrijf.

- Warmtebehandelinguniformiteit: Voorkomt kromtrekken of barsten door ongelijkmatige hardheid.

Het is raadzaam om ringmatrijzen te kiezen van gerenommeerde fabrikanten met CNC-bewerking en geavanceerde warmtebehandelingsmogelijkheden om consistentie van de prestaties te garanderen.

7. Richtlijnen voor onderhoud en vervanging

Zelfs de beste ringmatrijs zal na verloop van tijd verslijten. Goed onderhoud verlengt de levensduur aanzienlijk.

- Regelmatige reiniging: Verwijder materiaalresten na elke productieploeg om verstoppingen te voorkomen.

- Controleer op slijtagepatronen: Ongelijkmatige slijtage kan wijzen op een verkeerde uitlijning of onjuiste roldruk.

- Monitor output en pelletkwaliteit: Een plotselinge daling van de productie of een stijging van de boetes duidt vaak op slijtage van de matrijzen.

- Geplande vervanging: Vervang de matrijzen voordat de wanden van de gaten excessief glad of vergroot worden.

Door de matrijs goed te onderhouden en een vervangingsschema te volgen op basis van productie-uren, kunnen operators de uitvaltijd minimaliseren en kostbare storingen voorkomen.

8. Veel voorkomende fouten die u moet vermijden bij het selecteren van ringmatrijzen

- Het kiezen van een onjuiste compressieverhouding: Te hoge verhoudingen kunnen de hardheid van de pellets verhogen, maar de levensduur van de matrijzen verkorten.

- Verschillen in grondstoffen negeren: Het gebruik van dezelfde matrijs voor alle materialen kan inefficiëntie of schade veroorzaken.

- Met het oog op de kwaliteit van de warmtebehandeling: Slecht behandelde matrijzen verliezen snel hun hardheid en slijten ongelijkmatig.

- Compatibiliteit verwaarlozen: Zorg ervoor dat de ringmatrijs van het schroeftype overeenkomt met het model en de koppelspecificaties van uw pelletmolen.

Het vermijden van deze valkuilen zorgt voor een consistente productie en een optimaal rendement op de investering.

9. Conclusie

Het juiste selecteren schroeftype roestvrijstalen ringmatrijs is een cruciale stap in de richting van een efficiënte, duurzame en kosteneffectieve pelletproductie. De keuze moet worden bepaald door de eigenschappen van de grondstoffen, de gewenste pelletkwaliteit, de compressieverhouding en de gebruiksomgeving.

Door rekening te houden met de kwaliteit roestvrij staal, de configuratie van de matrijsgaten en het ontwerp van de schroefverbindingen, kunnen fabrikanten de productiviteit optimaliseren en tegelijkertijd de slijtage- en onderhoudskosten minimaliseren. Uiteindelijk verbetert een goed gekozen en goed onderhouden roestvrijstalen ringmatrijs niet alleen de pelletkwaliteit, maar verbetert ook de algehele duurzaamheid en winstgevendheid van uw productielijn.

中文简体

中文简体