Pelletmolenmatrijzen zijn de kerncomponenten van apparatuur voor pelletmolens . Ze hebben een directe invloed op de kwaliteit en productie-efficiëntie van producten zoals pelletvoer, houtsnipperpellets en biomassabrandstofpellets. Of het nu gaat om de landbouw, de veehouderij of de nieuwe energie-industrie, pelletmolenmatrijzen spelen een cruciale rol. Dit artikel introduceert in detail de typen, werkingsprincipes, productiematerialen, beïnvloedende factoren en hoe u de juiste matrijs kiest om bedrijven te helpen de productie-efficiëntie te optimaliseren en de productkwaliteit te verbeteren.

1. Functie van pelletmolenmatrijzen

De belangrijkste functie van een pelletmolenmatrijs is het persen van poedervormige of fijngemalen grondstoffen tot pellets van uniforme grootte. Tijdens het productieproces worden de grondstoffen onder druk door de gaten in de matrijs geperst om pellets met een specifieke diameter en lengte te vormen. Dit proces brengt hoge temperaturen en hoge druk met zich mee, dus de duurzaamheid en precisie van de matrijs hebben een directe invloed op de kwaliteit en efficiëntie van de pelletproductie.

2. Soorten pelletmolenmatrijzen

Pelletmolenmatrijzen zijn hoofdzakelijk verdeeld in twee typen:

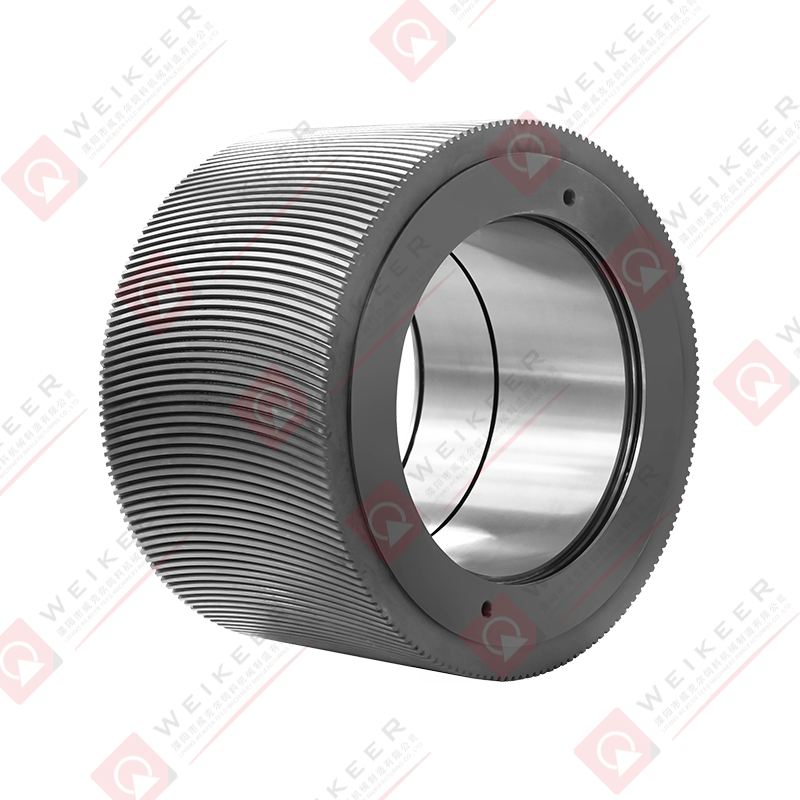

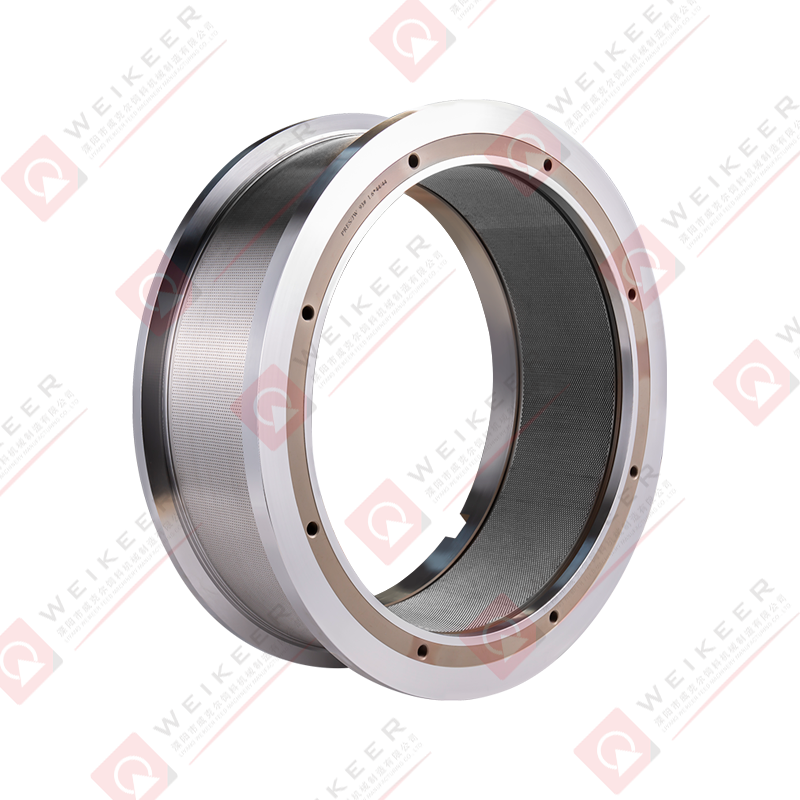

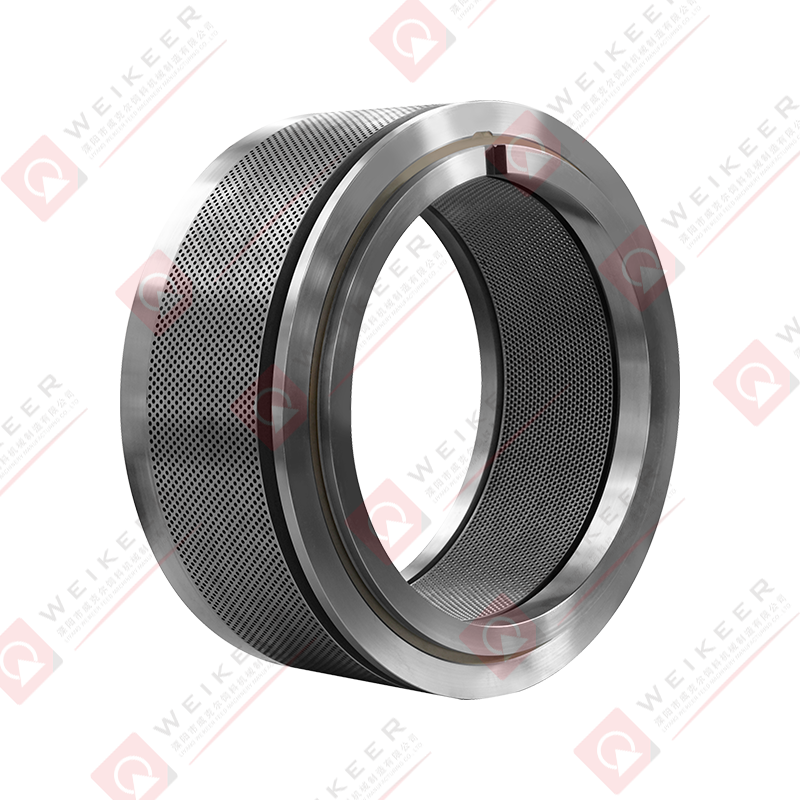

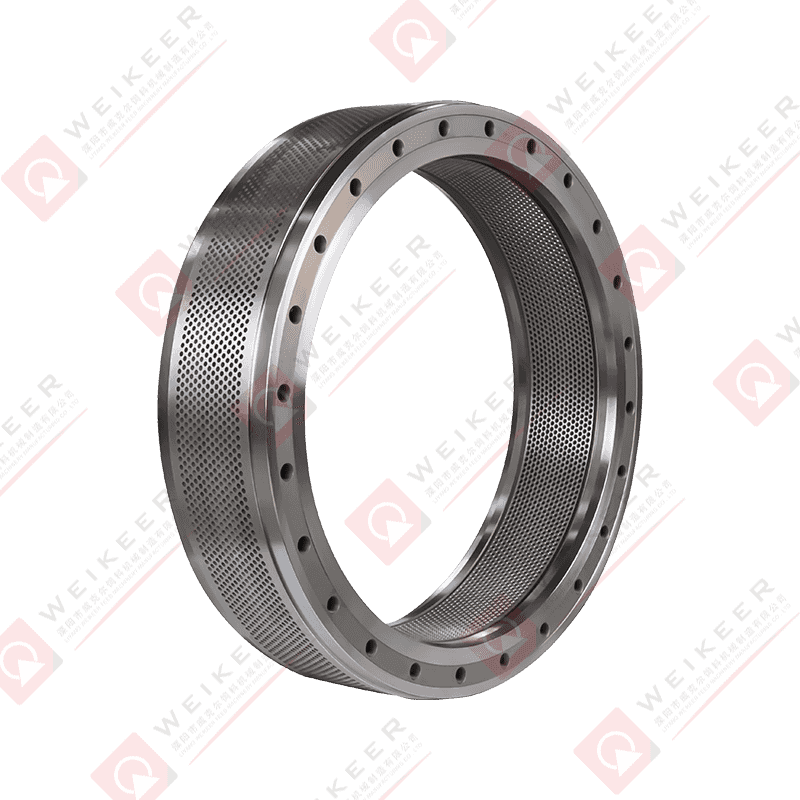

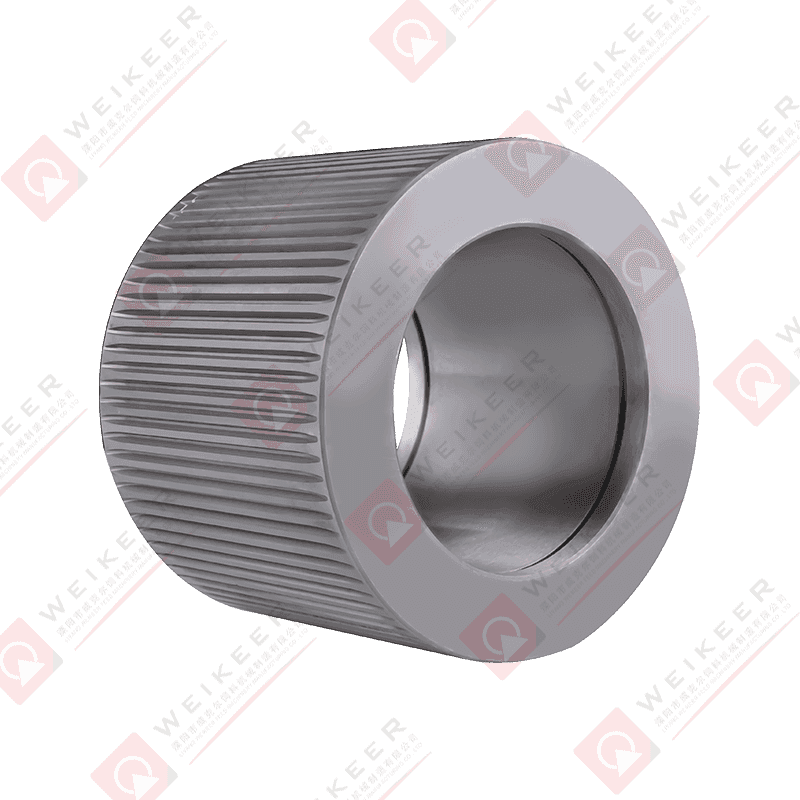

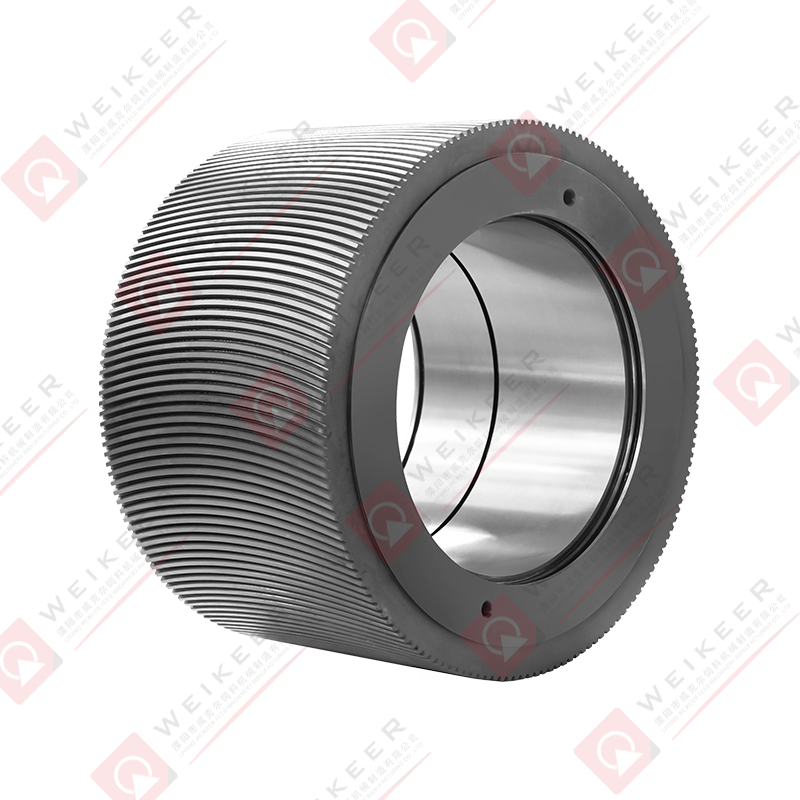

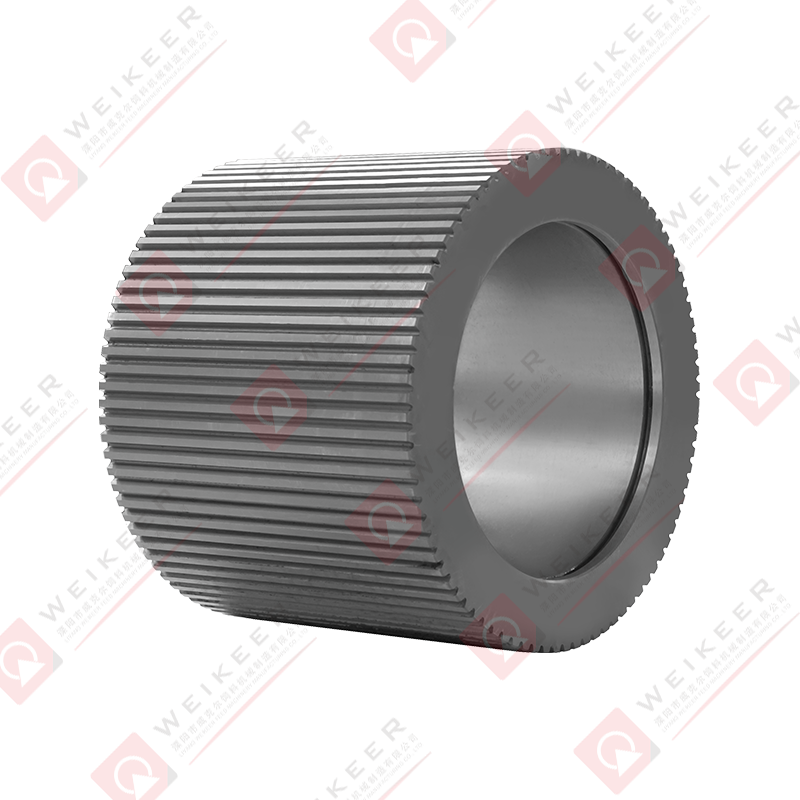

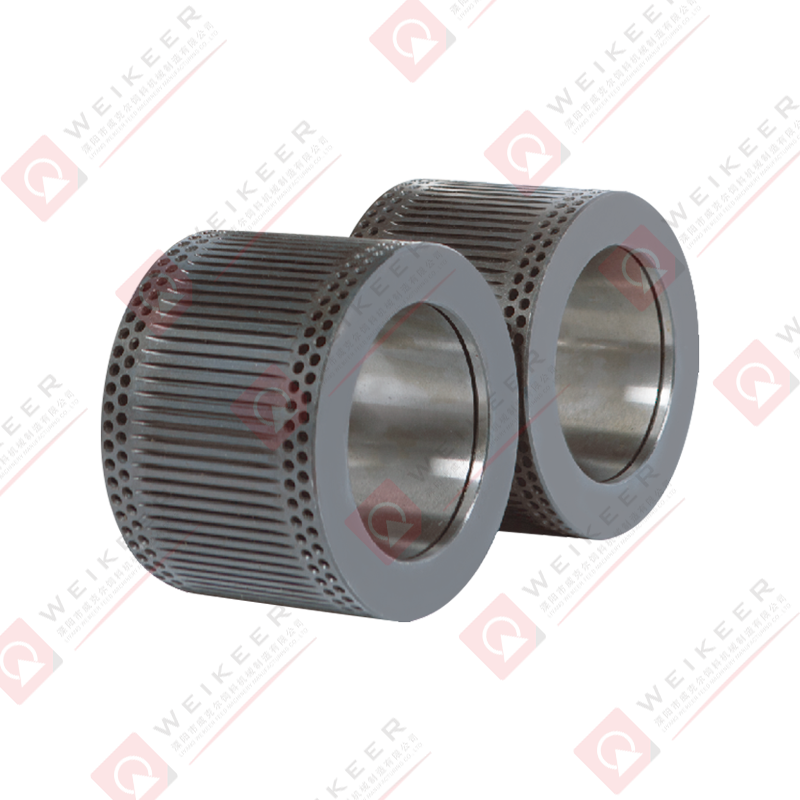

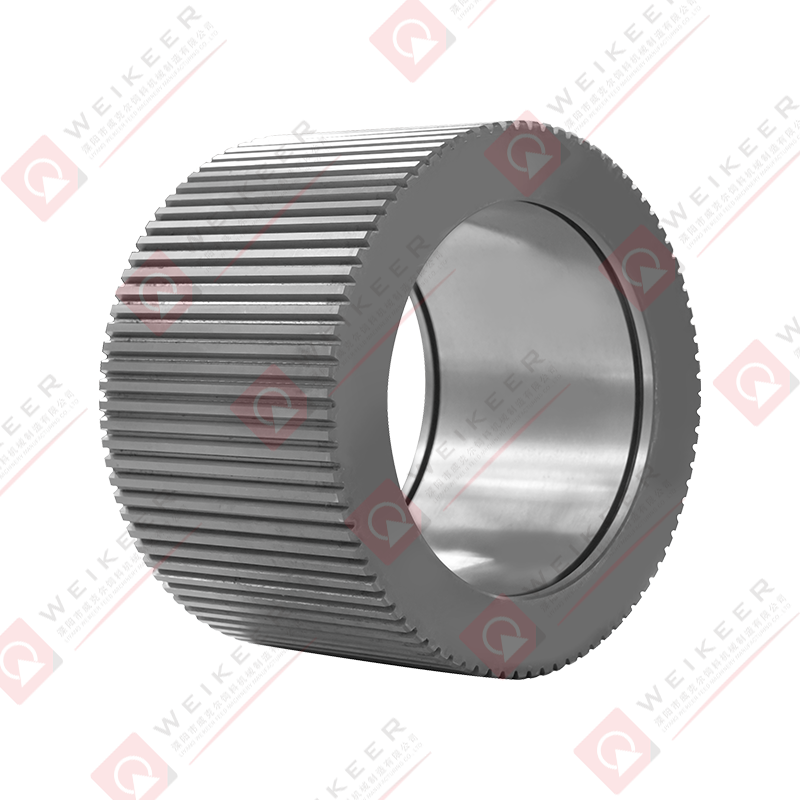

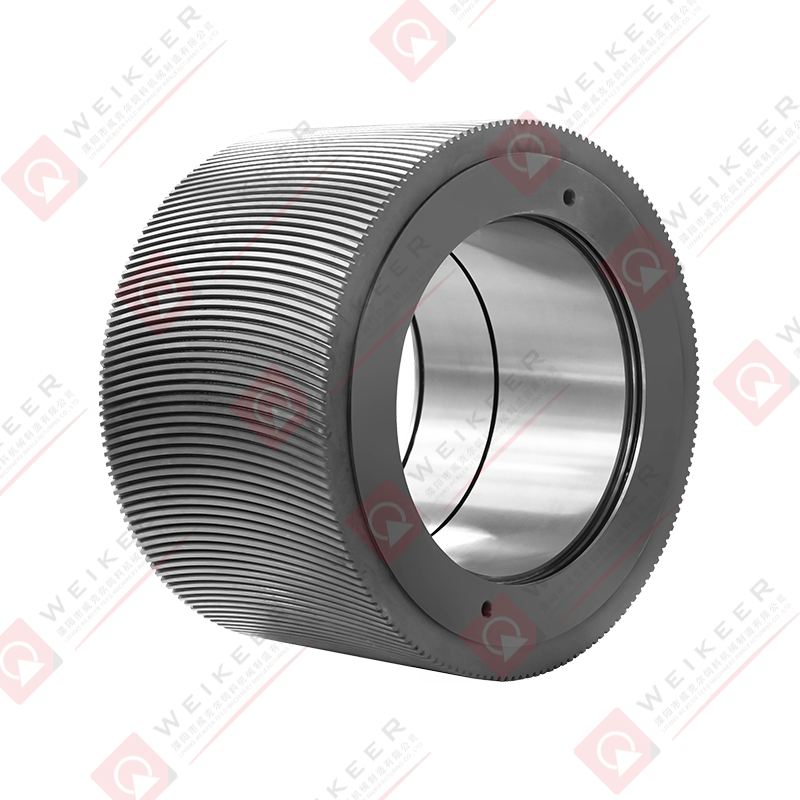

(1) Ringmatrijs

Een ringmatrijs is een cilindrische matrijs met meerdere perforaties op de buitenlaag. Dit type matrijs wordt meestal gebruikt in combinatie met een ringmatrijspelletmachine en is geschikt voor grootschalige industriële productie. Ringmatrijzen hebben de volgende kenmerken:

Geschikt voor productie in grote volumes en hoog rendement

Uniforme pelletkwaliteit en hoge dichtheid

Geschikt voor voerverwerking, houtpellets, biomassabrandstof en andere industrieën

(2) Platte matrijs

Een platte matrijs is een platte matrijs die geschikt is voor pelletmachines met platte matrijzen en wordt vaak aangetroffen in kleine en middelgrote pelletproductieapparatuur. De kenmerken zijn onder meer:

Geschikt voor kleinschalige productie en eenvoudige structuur

Lage onderhoudskosten en eenvoudige vervanging

Geschikt voor familieboerderijen, kleine voerfabrieken of houtpelletproductie

3. Materialen voor de productie van matrijzen voor de pelletmachine

Matrijzen voor pelletmachines zijn meestal gemaakt van slijtvast gelegeerd staal met hoge sterkte om hun stabiliteit onder hoge druk en hoge temperaturen te garanderen. Veel voorkomende materialen zijn onder meer:

(1) Roestvrijstalen mal

Geschikt voor de productie van pellets van voedingskwaliteit en farmaceutische kwaliteit

Hoge corrosiebestendigheid, geschikt voor materialen met een hoge luchtvochtigheid

(2) Vorm van gelegeerd staal

Goede slijtvastheid en slagvastheid

Geschikt voor materialen met een hoge hardheid zoals voer en houtpellets

(3) Koolstofstalen mal

Lage kosten, geschikt voor kortdurend gebruik

Geschikt voor kleinschalige productie of industrieën met lage eisen op het gebied van slijtvastheid

4. Sleutelfactoren die de matrijsprestaties van pelletmachines beïnvloeden

De prestaties van de pelletmachinevorm hebben rechtstreeks invloed op de kwaliteit en productie-efficiëntie van pellets. De volgende factoren zijn cruciaal:

(1) Diafragmagrootte

De matrijsopening bepaalt de diameter van de pellets. Veel voorkomende pelletgroottebereiken zijn als volgt:

Voerkorrels: 2 mm, 4 mm, 6 mm, 8 mm (geschikt voor pluimvee, varkens, rundvee, vis, enz.)

Houtpellets: 6 mm, 8 mm, 10 mm (geschikt voor biomassabrandstoffen)

Chemische pellets: speciale openingen, afhankelijk van de productie-eisen

(2) Compressieverhouding

De compressieverhouding is de verhouding tussen de matrijsopening en de gatlengte, die de dichtheid en hardheid van de pellets bepaalt. Bijvoorbeeld:

Hoge compressieverhouding: hogere deeltjesdichtheid, geschikt voor houtsnippers en biomassapellets

Lage compressieverhouding: lossere deeltjes, geschikt voor diervoeding

(3) Gatenontwerp

De vorm van het vormgat beïnvloedt de vloeibaarheid en het vormeffect van de grondstof. Veel voorkomende gatvormen zijn onder meer:

Recht gat: geschikt voor gewoon voer en biomassapellets

Getrapt gat: geschikt voor pellets met hoge dichtheid, verhoog de productie

Taps toelopend gat: verminder materiaalverstopping en verleng de levensduur van de mal

5. Hoe kies je een geschikte mal voor een pelletmachine?

Bij het kiezen van een mal voor een pelletmachine moeten de volgende factoren uitgebreid in overweging worden genomen om de productie-efficiëntie en pelletkwaliteit te garanderen.

(1) Kies op basis van grondstoffen

Verschillende grondstoffen hebben verschillende hardheid en viscositeit en moeten bij de juiste mal passen. Bijvoorbeeld:

Zachte grondstoffen (zoals maïs en sojabonen): er kan gekozen worden voor mallen met een lage compressieverhouding

Grondstoffen met hoge hardheid (zoals houtsnippers en stro): mallen met een hoge compressieverhouding zijn vereist om de dichtheid van de pellets te garanderen

(2) Selecteer op basis van productiebehoeften

Kleine familieboerderijen of laboratoria: er worden matrijzen voor pelletmachines met platte matrijzen aanbevolen, die eenvoudig te bedienen en goedkoop zijn

Grootschalige productie: ringmatrijpelletmachinevormen worden aanbevolen, die efficiënter zijn en geschikt voor stabiele productie op lange termijn

(3) Let op de slijtvastheid van de mal

Het kiezen van slijtvaste materialen (zoals roestvrij staal en gelegeerd staal) kan de levensduur van de matrijs verlengen, de vervangingskosten verlagen en de productiestabiliteit verbeteren.

(4) Productiekosten en -voordelen

Hoewel de initiële kosten van hoogwaardige matrijzen hoger zijn, is hun levensduur lang. Op de lange termijn kunnen ze de onderhouds- en vervangingskosten verlagen en de algehele economische voordelen verbeteren.

6. Dagelijks onderhoud en verzorging van matrijzen van de pelletmolen

Om de stabiele werking van de matrijzen op lange termijn te garanderen, worden de volgende onderhoudsmaatregelen aanbevolen:

Regelmatige reiniging: Gebruik hogedruklucht of professioneel reinigingsgereedschap om de matrijsgaten schoon te maken om verstopping te voorkomen

Smering en onderhoud: Voeg smeermiddel in de juiste hoeveelheden toe voor en nadat de matrijs wordt gebruikt om wrijving te verminderen

Controleer de slijtage: Controleer regelmatig de slijtage van de matrijsgaten. Als de opening groter wordt of het oppervlak oneffen is, moet deze op tijd worden vervangen

Voorzorgsmaatregelen bij opslag: Opslaan in een droge en geventileerde omgeving om te voorkomen dat vocht roest op de matrijs veroorzaakt

Pelletmill-matrijzen (Pellet Mill Dies) zijn de kerncomponenten in het pelletproductieproces en hebben rechtstreeks invloed op de productie-efficiëntie, pelletkwaliteit en bedrijfskosten. Verschillende soorten matrijzen zijn geschikt voor verschillende productiebehoeften. Een juiste selectie en onderhoud van matrijzen kan de productie-efficiëntie aanzienlijk verbeteren. Of het nu gaat om de verwerking van voer, de productie van biomassabrandstoffen of de farmaceutische en chemische sector, geschikte matrijzen voor pelletmolens kunnen een efficiënte en stabiele pelletproductie garanderen, waardoor het concurrentievermogen van ondernemingen op de markt wordt vergroot.

中文简体

中文简体