Biomassapellets zijn een duurzame brandstofbron die veel wordt gebruikt voor energieopwekking, verwarming en zelfs als veevoer. De kwaliteit en dichtheid van deze pellets zijn kritische parameters die de verbrandingsefficiëntie, het transport, de opslag en de algehele prestaties beïnvloeden. In een biomassapelletmolen is een van de meest cruciale componenten die de pelletkwaliteit bepalen de ringen sterven . Het ontwerp, het materiaal en de configuratie van de ringmatrijs hebben een diepgaande invloed op de pelletvorming, duurzaamheid, dichtheid en productie-efficiëntie.

In dit artikel worden de belangrijkste manieren onderzocht waarop ringen sterven design influences pellet quality and density , samen met factoren die de pelletproductie bij de verwerking van biomassa optimaliseren.

1. Inzicht in de rol van een ringmatrijs in een biomassapelletmolen

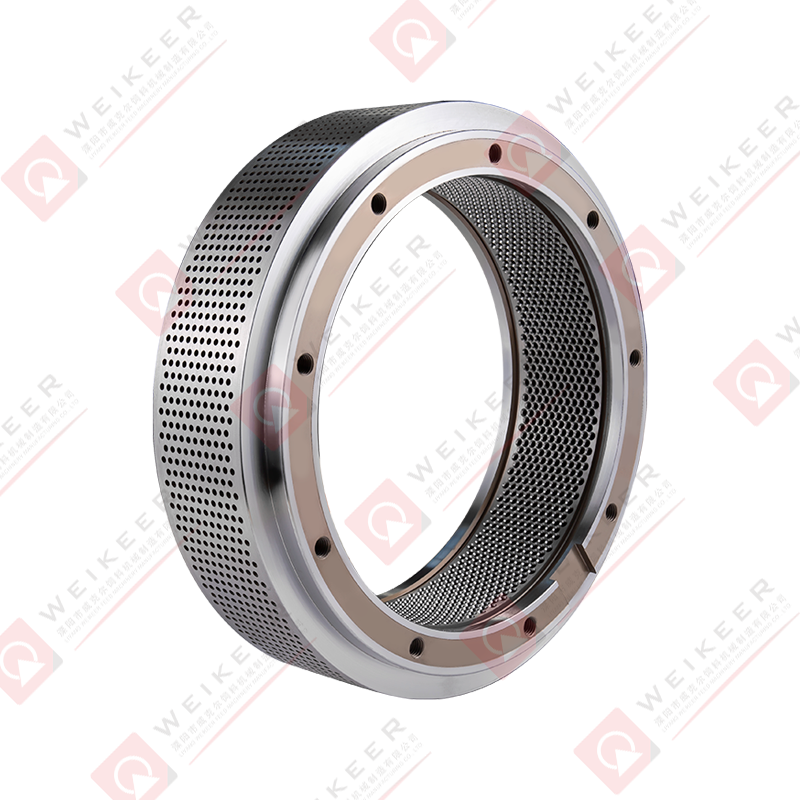

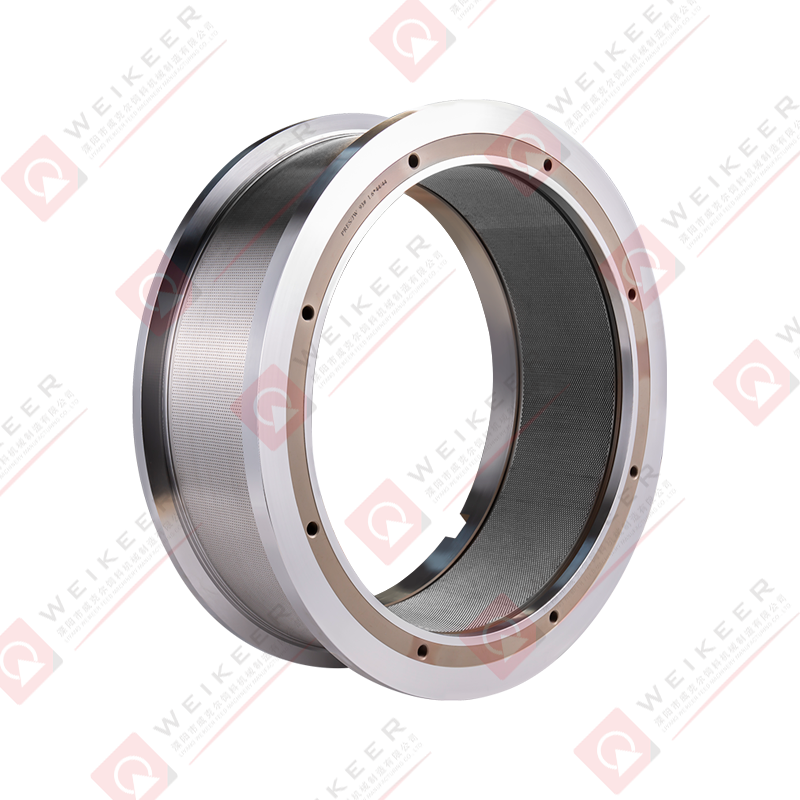

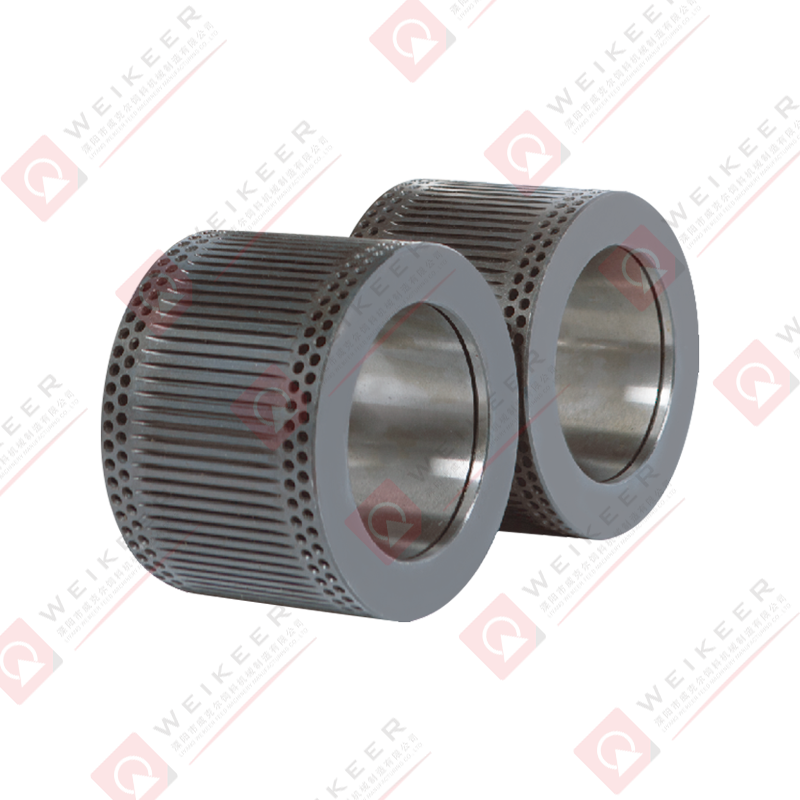

A ringen sterven pellet mill gebruikt een holle cilindrische matrijs met radiale gaten om biomassa tot pellets te comprimeren. De belangrijkste componenten die betrokken zijn bij het pelletiseringsproces zijn onder meer:

- Ring sterven : Een roterende cilinder met gaten waar grondstof doorheen wordt geperst.

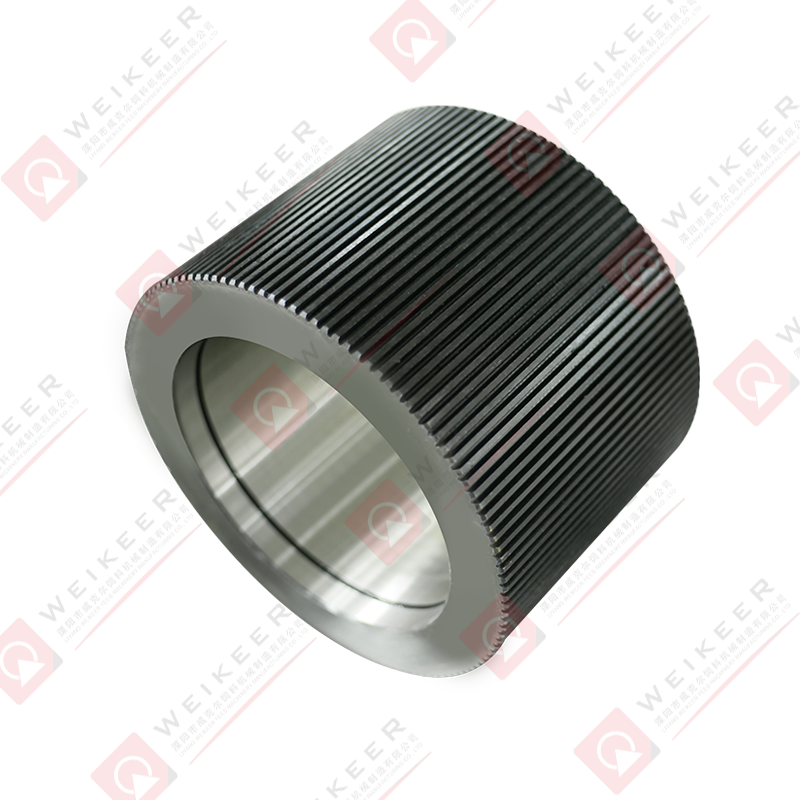

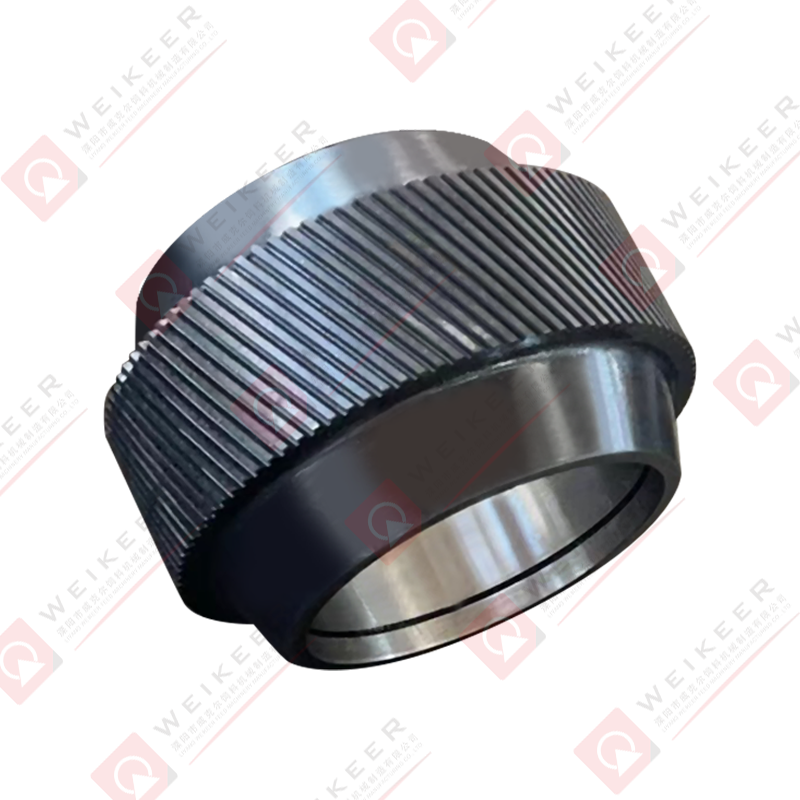

- Rollen : Druk de biomassa door de matrijsgaten en vorm dichte pellets.

- Voedingssysteem : Zorgt voor een consistente toevoer van grondstoffen naar de matrijs.

- Conditioneringssysteem : Bereidt de grondstof voor met vocht en warmte om het pelletiseren te vergemakkelijken.

De ringen sterven acts as the shaping and compression component , het bepalen van de pelletdiameter, de gladheid, de hardheid en de dichtheid van het oppervlak. Het ontwerp en de specificaties hebben een grote invloed op het eindproduct.

2. Belangrijke ontwerpparameters van een ringmatrijs

Verschillende ontwerpparameters van een ringmatrijs beïnvloeden de kwaliteit en dichtheid van de pellet:

A. Matrijsdikte

- Impact op de pelletdichtheid : Dikkere matrijzen zorgen voor langere compressiepaden, waardoor meer verdichting en een hogere pelletdichtheid mogelijk zijn.

- Effect op productie-efficiëntie : Dikkere matrijzen vereisen mogelijk meer stroom, waardoor het energieverbruik toeneemt, maar kunnen de duurzaamheid van de pellets verbeteren.

- Optimalisatie : De dikte van de matrijs moet de compressielengte, materiaalstroom en stroomvereisten in evenwicht brengen.

B. Gatdiameter

- Invloed op de pelletgrootte : De gatdiameter bepaalt rechtstreeks de pelletdiameter. Kleinere gaten produceren over het algemeen dichtere en hardere pellets.

- Effect op voeding : Grotere gaten zorgen voor een gemakkelijkere materiaalstroom en een hogere doorvoer, maar kunnen de pelletdichtheid verminderen.

- Materiële overweging : Fijne, vezelige biomassa heeft mogelijk kleinere gaten nodig om samenhangende pellets te vormen.

C. Gatlengte-diameterverhouding (L/D-verhouding)

- Definitie : Verhouding tussen de lengte van het matrijsgat en de diameter.

- Impact op pelletvorming : Hogere L/D-verhoudingen resulteren in langere compressiepaden, waardoor de materiaalverdichting en pelletdichtheid toenemen.

- Beperkingen : Buitensporig hoge L/D-verhoudingen kunnen de wrijving, de hitte en het energieverbruik verhogen, wat mogelijk slijtage van de matrijzen kan veroorzaken.

D. Gatvorm en hoek

- Rechte versus taps toelopende gaten : Rechte gaten zorgen voor een uniforme compressie, terwijl taps toelopende gaten het vrijkomen van pellets bevorderen.

- Impact op het pelletoppervlak : Een goede tapsheid vermindert de wrijving tijdens het uitwerpen, waardoor het barsten of vervormen van de pellet wordt voorkomen.

- Effect op slijtage : Taps toelopende of conische gaten verdelen de spanning, waardoor de levensduur van de matrijs wordt verlengd.

e. Matrijsmateriaal

- Gemeenschappelijke materialen : Hoogwaardig gelegeerd staal, mangaanstaal of gespecialiseerd slijtvast staal.

- Impact op kwaliteit : Harde, duurzame materialen behouden de nauwkeurigheid van de gaten in de loop van de tijd, waardoor een consistente pelletdichtheid wordt gegarandeerd.

- Corrosiebestendigheid : In biomassa met een hoog vocht- of zuurgehalte voorkomen corrosiebestendige materialen de degradatie van de matrijzen en ongelijkmatige compressie.

F. Rotatiesnelheid van de matrijs

- Indirecte invloed : Hoewel technisch gezien onderdeel van de freesopstelling, beïnvloedt de rotatiesnelheid van de matrijs de materiaalverdichting in de matrijsgaten.

- Optimale snelheid : Voldoende rotatiesnelheid zorgt voor een goede voeding, compressie en warmteontwikkeling voor het binden van pellets.

3. Hoe het ontwerp van ringmatrijzen de pelletkwaliteit beïnvloedt

A. Pelletdichtheid

- Compressie pad : Langere gatlengte (hoge L/D-verhouding) zorgt ervoor dat biomassa meer kan worden gecomprimeerd, waardoor de pelletdichtheid toeneemt.

- Gatdiameter : Kleinere gaten produceren compactere pellets.

- Roldruk : Geoptimaliseerd matrijsontwerp maakt consistente druktoepassing mogelijk, vermindert holtes en zorgt voor een uniforme dichtheid.

- Resultaat : Dichte pellets branden langer, transporteren efficiënt en zijn bestand tegen breuk.

B. Duurzaamheid van pellets

- Oppervlakteafwerking : Gladde, taps toelopende gaten verminderen wrijving en voorkomen scheuren tijdens het uitwerpen.

- Consistente materiaalstroom : Uniforme gatenverdeling in de matrijs zorgt voor een evenwichtige compressie, waardoor zwakke plekken worden geminimaliseerd.

- Slijtvastheid : Duurzame matrijsmaterialen behouden de vorm van het gat in de loop van de tijd, waardoor de consistentie van de pellets behouden blijft.

C. Pelletlengte en vorm

- Impact van gatenontwerp : Langere gaten produceren enigszins langwerpige pellets; De tapse hoek beïnvloedt de uitwerping en afronding van de pellet.

- Kwaliteitsaspect : Een uniforme pelletlengte vergemakkelijkt mechanische hantering, verpakking en verbrandingsefficiëntie.

D. Vochtgehalte en warmte

- Interactie met matrijsontwerp : Ringmatrijzen met optimale gatconfiguratie zorgen voor voldoende wrijvingswarmte tijdens compressie, wat helpt bij het indrukken lignine activatie (natuurlijk bindmiddel in biomassa).

- Effect op de pelletkwaliteit : De juiste warmte en vochtigheid zorgen voor een sterke pelletbinding, waardoor fijne deeltjes worden verminderd en de hardheid wordt verbeterd.

4. Factoren die de dichtheid en kwaliteit na de matrijs beïnvloeden

Hoewel het ontwerp van de ringmatrijzen van cruciaal belang is, hebben andere parameters ook invloed op de matrijsprestaties:

A. Grondstofeigenschappen

- Deeltjesgrootte : Kleinere, uniforme deeltjes compacteren beter door de matrijsgaten, waardoor dichtere pellets worden geproduceerd.

- Vochtgehalte : Ideale vochtigheid (8–12% voor hout, varieert per biomassa) zorgt voor een goede binding en verdichting.

- Lignine inhoud : Natuurlijke bindmiddelen helpen bij de vorming en dichtheid van pellets.

B. Rolconfiguratie

- Drukverdeling : Rollen moeten het materiaal gelijkmatig in de matrijsgaten drukken om een consistente dichtheid te behouden.

- Slijtage en uitlijning : Een goede uitlijning van de rollen voorkomt ongelijkmatige verdichting en pelletvariatie.

C. Bedrijfsomstandigheden

- Voedingssnelheid : Consistente voeding vermijdt overbelasting van materiaal of onvoldoende compressie.

- Temperatuur : Wrijvingswarmte binnen de matrijs bevordert de binding; extreme temperaturen kunnen sterfte of biomassa beschadigen.

- Smering en onderhoud : Regelmatig onderhoud van de matrijzen garandeert de nauwkeurigheid van de gaten en voorkomt inconsistenties in de dichtheid.

5. Verschillen tussen ringmatrijs- en platte matrijsontwerpen

Hoewel het artikel zich richt op ringmatrijzen, helpt het begrijpen van het onderscheid bij het evalueren van de pelletkwaliteit:

- Ring sterven : Materiaal beweegt door een roterende cilindrische matrijs; geschikt voor grootschalige productie, hogere dichtheid en betere duurzaamheid.

- Platte matrijs : Materiaal door gaten in een vlakke plaat geperst; eenvoudiger, lagere doorvoer, minder dichte pellets.

Impact op de pelletkwaliteit : Ringmatrijsontwerpen produceren over het algemeen hardere, dichtere en uniformere pellets vergeleken met vlakke matrijsmolens vanwege langere compressiepaden en betere materiaalstroom.

6. Onderhoud en levensduur van ringmatrijzen

Het ontwerp van de ringmatrijs heeft ook invloed onderhoudsfrequentie en levensduur , die indirect de pelletkwaliteit beïnvloeden:

- Draag patronen : Hoge L/D-verhouding en kleine gaten verhogen de matrijsspanning; hoogwaardige materialen verminderen slijtage.

- Regelmatige inspectie : Controleer op gatvervorming of scheuren; versleten gaten verminderen de pelletdichtheid en produceren fijne deeltjes.

- Schoonmaak : Verwijder opbouw om een soepele compressie te behouden en pelletdefecten te voorkomen.

- Vervangingsschema : Tijdige vervanging zorgt voor een consistente pelletkwaliteit en voorkomt stilstand.

7. Optimalisatiestrategieën voor hoogwaardige pellets

Om de pelletkwaliteit en -dichtheid te maximaliseren:

- Selecteer het juiste matrijsmateriaal : Zeer sterk, slijtvast staal zorgt voor een consistente compressie.

- Optimaliseer de gatdiameter en L/D-verhouding : Evenwichtscompressie voor dichtheid zonder overmatige slijtage.

- Zorg voor een uniform voer- en vochtgehalte : Consistente grondstof verbetert de verdichting.

- Houd de slijtage van matrijzen en rollen in de gaten : Regelmatig onderhoud behoudt de gatgeometrie en uniforme dichtheid.

- Pas de bedrijfsparameters aan : Voedingssnelheid, temperatuur en roldruk moeten het matrijsontwerp aanvullen.

- Gebruik smering of conditionering : Voorkom vastkleven van materiaal en verminder wrijvingsschade.

8. Industriële toepassingen en voordelen

Ringmatrijspletmolens worden veel gebruikt in:

- Energieproductie : Hout, stro en landbouwresten voor biomassaketels en elektriciteitscentrales.

- Dierenvoer : Pellets voor vee- of aquacultuurvoer.

- Afvalbeheer : Omzetten van land- en bosbouwresten in compacte pellets.

Voordelen van geoptimaliseerd ringmatrijsontwerp :

- Een hogere pelletdichtheid vermindert het opslag- en transportvolume.

- Duurzame pellets zijn bestand tegen breuk en boetes tijdens het hanteren.

- Een constante kwaliteit verbetert het verbrandingsrendement of de voerprestaties.

- Verhoogde productie-efficiëntie met minder stilstand.

9. Conclusie

De ringen sterven is the heart of a biomass pellet mill , rechtstreeks van invloed pelletkwaliteit, dichtheid, duurzaamheid en productie-efficiëntie . Belangrijke ontwerpfactoren zijn onder meer:

- Dikte van de matrijs : Langere compressiepaden voor dichtere pellets.

- Gatdiameter en L/D-verhouding : Balans tussen materiaalstroom, compressie en energieverbruik.

- Gatvorm en tapsheid : Zorgt voor een soepele uitworp, vermindert oppervlaktedefecten en voorkomt scheuren.

- Matrijsmateriaal : Zeer sterke, slijtvaste legeringen behouden de nauwkeurigheid van de gaten in de loop van de tijd.

Door de ringmatrijs zorgvuldig te selecteren en te onderhouden, kunnen operators produceren uniforme, dichte en duurzame pellets , optimaliseer het energieverbruik en verlaag de onderhoudskosten. Een goede integratie met grondstofvoorbereiding, walsconfiguratie en bedrijfsomstandigheden zorgt voor de hoogste pelletkwaliteit voor industriële toepassingen.

Uiteindelijk begrijpen we de interactie tussen ringen sterven design, material properties, and operating parameters is essentieel voor het maximaliseren van de efficiëntie en output van een biomassapelletmolen, waardoor het een hoeksteen wordt van de duurzame productie van biomassa-energie.

中文简体

中文简体