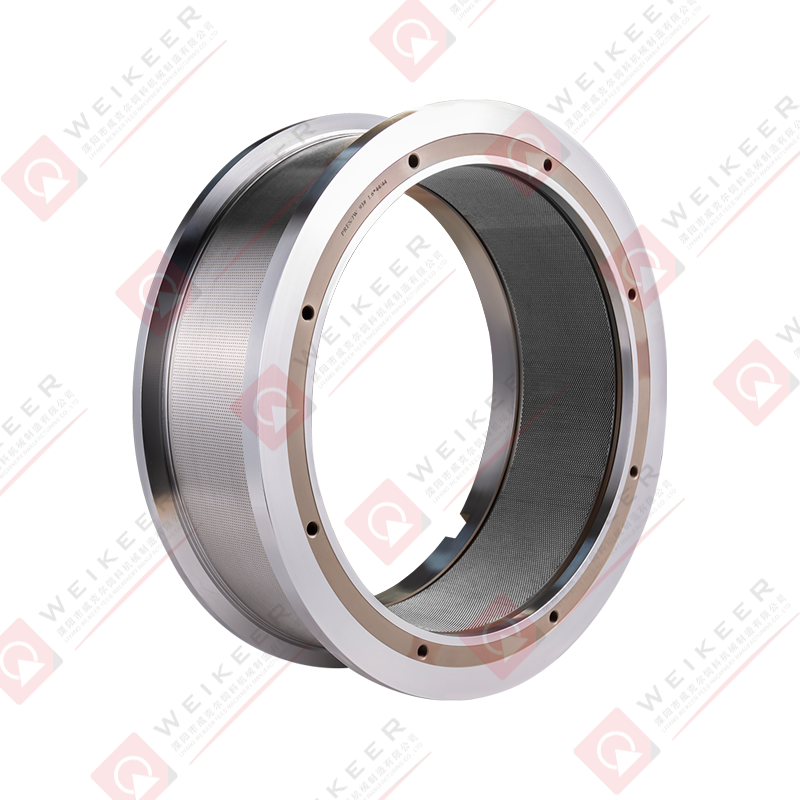

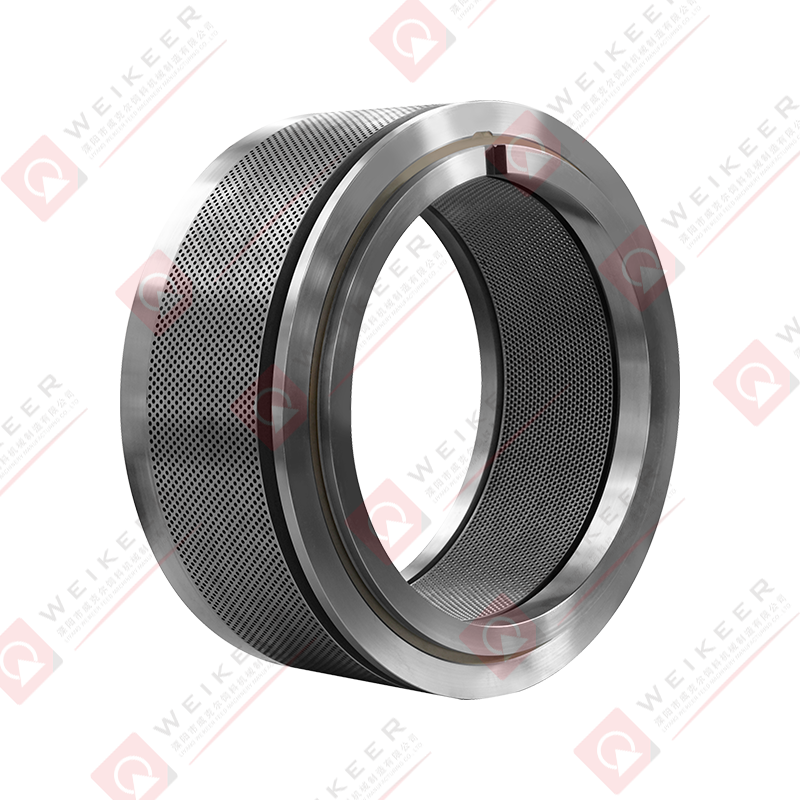

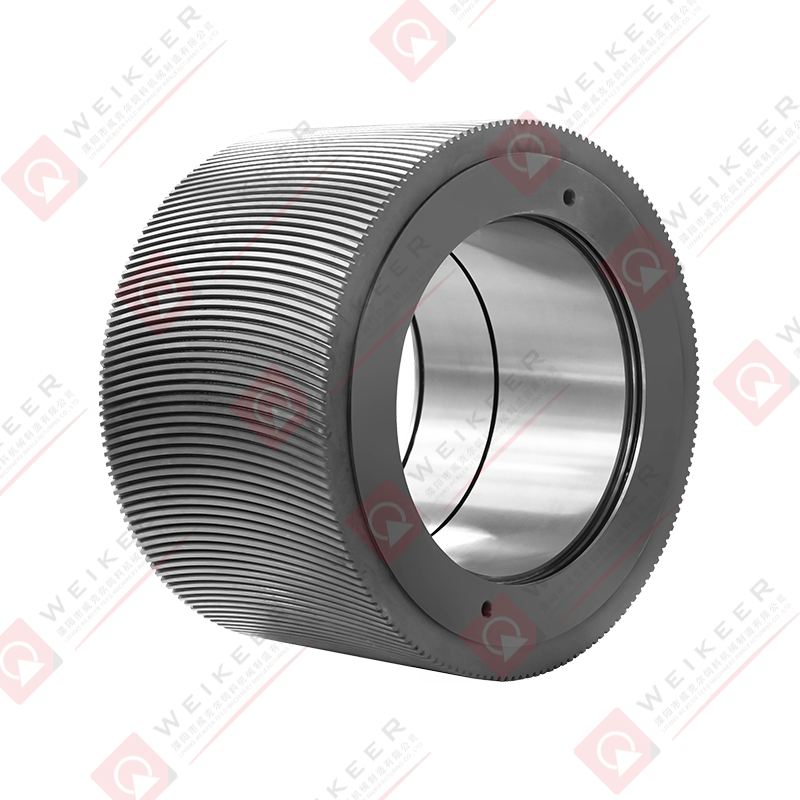

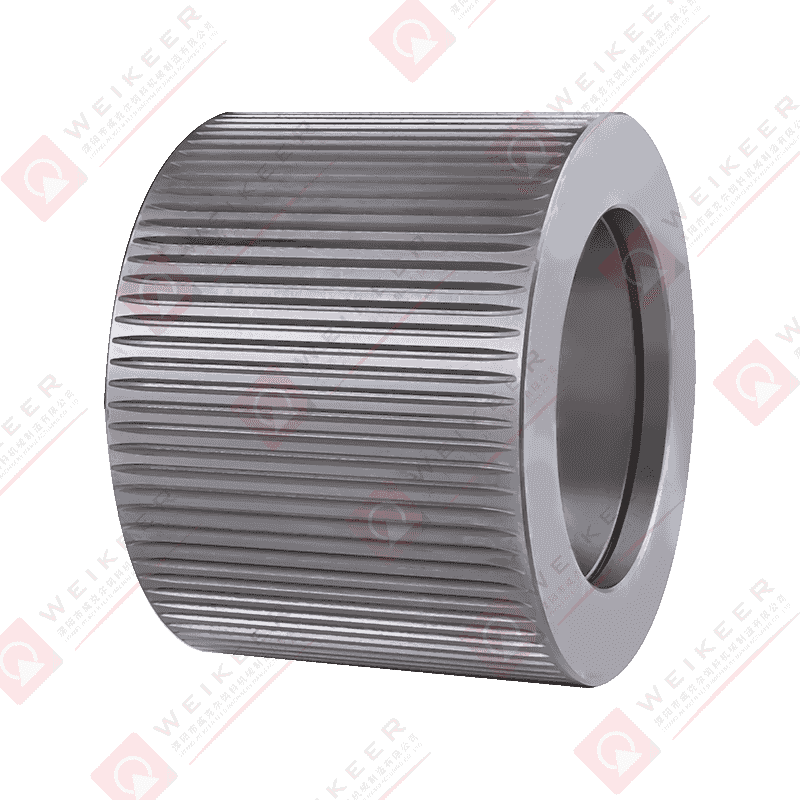

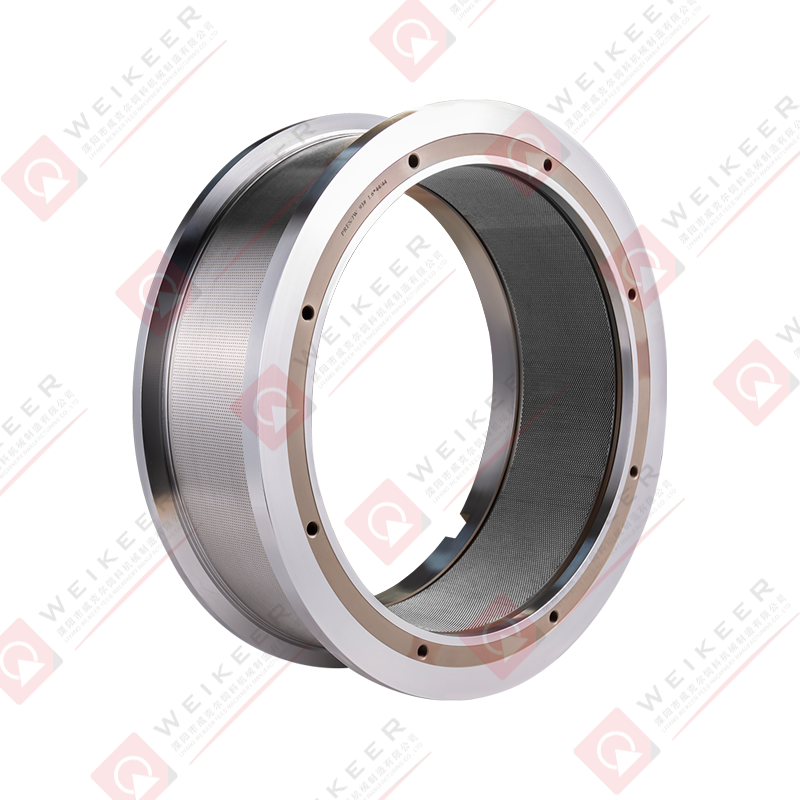

Pelletmatrijs voor dierenvoer is een sleutelcomponent in de voerpelletmachine, die rechtstreeks van invloed is op de vormkwaliteit, de productie-efficiëntie en de levensduur van de apparatuur van voerpellets. Als belangrijk hulpmiddel in de moderne veehouderij en voederindustrie bepaalt de diervoederkorrelmatrijs niet alleen de vorm en dichtheid van voederkorrels, maar heeft ook een belangrijke invloed op de voedingswaarde van voer en de smakelijkheid van dieren.

Het ontwerp- en productieproces van de matrijs houden rechtstreeks verband met de kwaliteit en productie-efficiëntie van voerpellets, dus het is een onmisbaar kerncomponent in voerverwerkingsapparatuur.

Het werkproces van de diervoederpelletmatrijs kan in de volgende stappen worden verdeeld:

Voorbehandeling van grondstoffen

Voordat de grondstoffen in de matrijs terechtkomen, moeten ze meestal worden gemalen, gemengd en getemperd om ervoor te zorgen dat ze de juiste vochtigheid en viscositeit hebben om gemakkelijk te kunnen worden gevormd.

Extrusiegieten

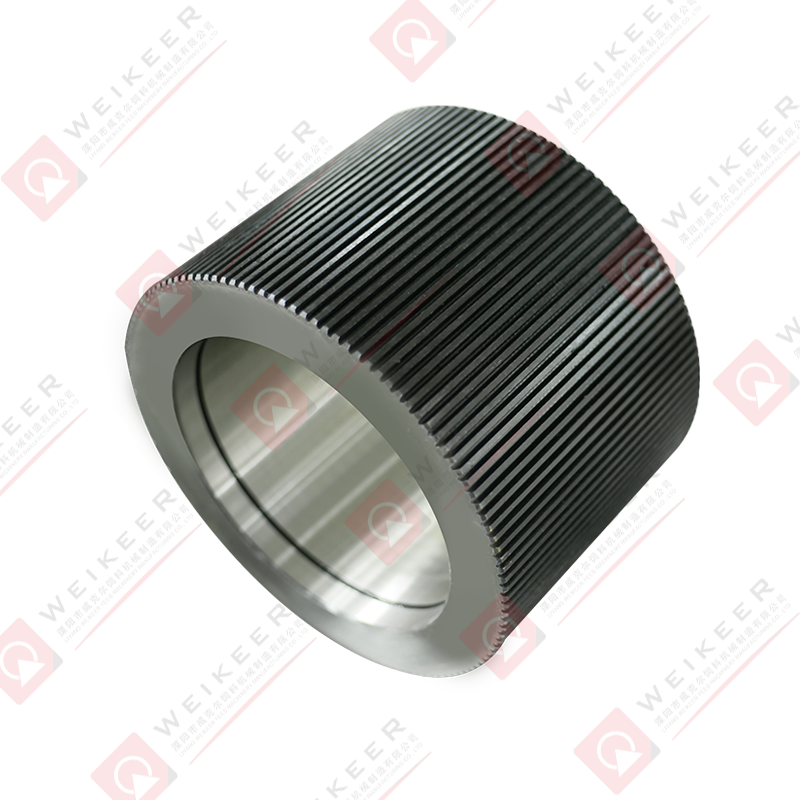

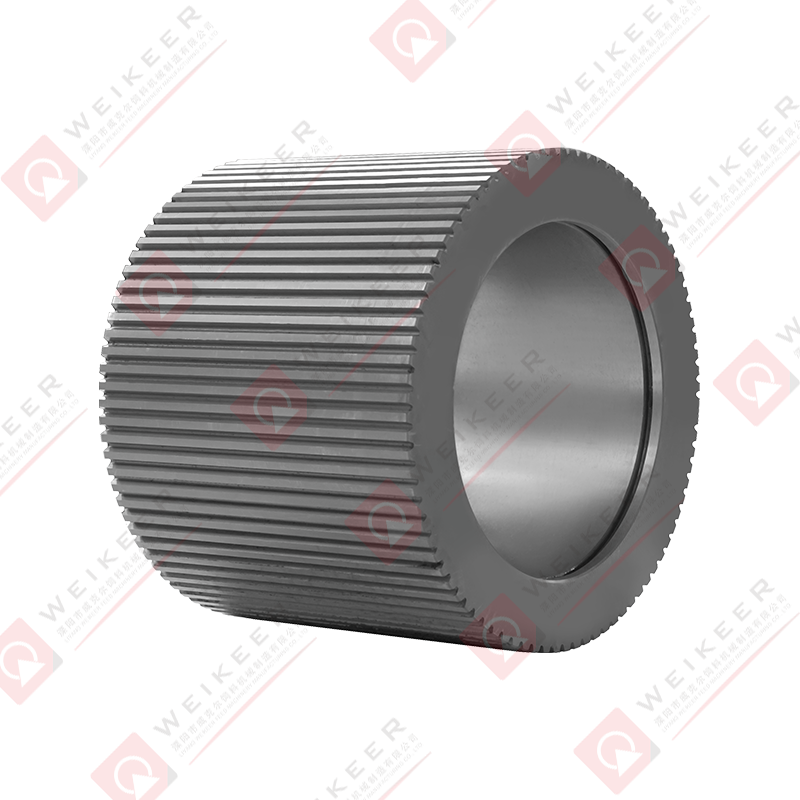

De pelletmachine perst de grondstoffen door roterende rollen in de kleine gaatjes van de matrijs om onder hoge druk dichte pellets te vormen. De grootte en vorm van de matrijsopening bepalen de uiteindelijke specificaties van de pellets.

Snijden en koelen

De gevormde pellets worden vanaf de andere kant van de matrijs geëxtrudeerd en door de snijinrichting op de gewenste lengte gesneden. Vervolgens worden de pellets gekoeld en gedroogd om hun hardheid en stabiliteit verder te verbeteren.

Om te voldoen aan de eisen van hoge sterkte, slijtvastheid en corrosiebestendigheid, worden pelletvormen voor diervoeder meestal gemaakt van de volgende hoogwaardige materialen:

Gelegeerd staal Mallen van gelegeerd staal zijn de meest voorkomende keuze, met een hoge hardheid en slijtvastheid, geschikt voor de verwerking van gewone voerpellets.

Roestvrij staal Roestvrijstalen mallen zijn geschikt voor de productie van voer met een hoge luchtvochtigheid of zeer corrosief (zoals watervoer), dat effectief bestand is tegen corrosie en de levensduur verlengt.

Met wolfraamcarbide gecoate mallen Met wolfraamcarbide gecoate mallen wordt via een speciaal proces een laag superharde coating op het matrijsoppervlak aangebracht, wat de slijtvastheid aanzienlijk verbetert en geschikt is voor grootschalige continue productie.

Bimetaalmatrijzen Bimetaalmatrijzen combineren zeer sterke substraten en slijtvaste oppervlaktelagen, wat niet alleen de algehele sterkte van de mal garandeert, maar ook de levensduur ervan verbetert.

Productie van pluimveevoer Pelletvormen voor pluimveevoer zijn meestal ontworpen met een kleinere opening om delicate en licht verteerbare pellets te produceren die geschikt zijn voor pluimvee zoals kippen en eenden.

Productie van varkensvoer Pelletvormen voor varkensvoer moeten rekening houden met de hardheid en smakelijkheid van de pellets en worden vaak gebruikt om middelgrote pellets te produceren om aan de behoeften van varkens in verschillende groeistadia te voldoen.

Productie van vee- en schapenvoer

Pelletvormen voor vee- en schapenvoer zijn ontworpen met grotere poriën om pellets te produceren met een hoger gehalte aan ruwe vezels, wat nuttig is voor de vertering en opname door herkauwers.

Productie van watervoer

Vormen voor watervoerpellets moeten een goede corrosieweerstand hebben en drijvende of zinkende pellets produceren om zich aan te passen aan de voedingsgewoonten van vissen en andere waterdieren.

Productie van diervoeders

Pelletvormen voor huisdiervoer richten zich op het uiterlijk en de smaak van pellets en worden vaak gebruikt om pellets met verschillende vormen en felle kleuren te produceren om de aandacht van eigenaren van gezelschapsdieren te trekken.

Verbeter de productie-efficiëntie

Hoogwaardige matrijzen kunnen de productiecapaciteit van voerpelletmachines aanzienlijk vergroten en de stilstand en onderhoudskosten verminderen.

Optimaliseer de voerkwaliteit

Het ontwerp van de mal heeft rechtstreeks invloed op de dichtheid, hardheid en uniformiteit van voerpellets, waardoor de voedingswaarde van voer en het voedingseffect van dieren worden verbeterd.

Verleng de levensduur van apparatuur

Hoogwaardige matrijsmaterialen en nauwkeurige productieprocessen kunnen slijtage effectief weerstaan en de levensduur van matrijzen- en pelletmachines verlengen.

Sterke flexibiliteit

Verschillende soorten mallen kunnen worden aangepast aan de behoeften van de klant om te voldoen aan de productiebehoeften van verschillende voerpellets.

Met de voortdurende ontwikkeling van de diervoederindustrie en de vooruitgang van de technologie ontwikkelen pelletvormen voor diervoeder zich in de volgende richtingen:

Intelligent ontwerp

Gebruik computersimulatie en 3D-printtechnologie om het matrijsontwerp te optimaliseren en de kwaliteit van het pelletvormproces en de productie-efficiëntie te verbeteren.

Onderzoek en ontwikkeling van nieuwe materialen

Ontwikkel nieuwe materialen die slijtvaster en corrosiebestendiger zijn om de levensduur en prestaties van matrijzen verder te verbeteren.

Milieubescherming en duurzaamheid

Bevorder het gebruik van recyclebare materialen om mallen te vervaardigen en optimaliseer productieprocessen om verspilling van hulpbronnen en milieuvervuiling te verminderen.

Multifunctionele integratie

Ontwikkel universele mallen die zich kunnen aanpassen aan een verscheidenheid aan voersoorten en pelletspecificaties om de investeringskosten voor apparatuur van bedrijven te verlagen.

Als kerncomponent bij de voerproductie zijn diervoederpelletmallen niet alleen een garantie voor een efficiënte productie, maar ook de sleutel tot voerkwaliteit. Of het nu om pluimvee, vee of aquacultuur gaat, het ondersteunt stilletjes de ontwikkeling van de moderne veehouderij. In de toekomst, met de voortdurende opkomst van nieuwe materialen en nieuwe technologieën, zullen pelletvormen voor diervoer blijven innoveren, efficiëntere en betrouwbaardere oplossingen bieden voor de diervoederindustrie en ook bijdragen aan de mondiale voedselzekerheid en duurzame ontwikkeling.

中文简体

中文简体