De diervoederindustrie speelt een cruciale rol bij het waarborgen van de gezondheid en groei van vee, pluimvee en andere boerderijdieren. Een van de meest kritische onderdelen van de diervoederproductie is de pelletmatrijs, die wordt gebruikt om rauwe voeringrediënten te vormen en tot pellets te comprimeren. Deze pellets zijn gemakkelijker te hanteren, op te slaan en te verteren en bieden verschillende voordelen op het gebied van diervoeding en voerefficiëntie. Het ontwerp en de kwaliteit van de pelletmatrijs hebben een aanzienlijke invloed op de algehele prestaties van pelletmolens en de uiteindelijke kwaliteit van het diervoeder.

Materiaalkwaliteit: Pelletmatrijzen zijn gemaakt van hoogwaardige, duurzame materialen, meestal roestvrij staal of gelegeerd staal, om de hoge druk en het schurende karakter van de voeringrediënten te weerstaan. Roestvrij staal heeft de voorkeur vanwege zijn corrosiebestendigheid, waardoor de matrijs zijn structurele integriteit in de loop van de tijd behoudt, zelfs wanneer deze wordt blootgesteld aan vocht, zuren en andere zware omstandigheden.

Precisietechniek: De precisie van de matrijsgaten is van cruciaal belang voor het produceren van pellets van hoge kwaliteit. De grootte en vorm van de gaten bepalen de diameter, lengte en dichtheid van de pellet. Uiterst nauwkeurige matrijzen zorgen voor uniformiteit in de korrelgrootte, wat de efficiëntie van het diervoer verbetert en het voerproces verbetert.

Duurzaamheid en levensduur: Gezien de zware bedrijfsomstandigheden in een pelletmolen, inclusief hoge temperaturen en druk, is de duurzaamheid van de pelletmatrijs essentieel. Hoogwaardige pelletmatrijzen zijn ontworpen om bestand te zijn tegen slijtage veroorzaakt door de constante wrijving met grondstoffen voor het voer, waardoor een lange levensduur wordt gegarandeerd en de onderhoudskosten worden verlaagd.

Maatwerk: Pelletmatrijzen kunnen worden aangepast aan specifieke voerformuleringen en productiebehoeften. Het aantal gaten, hun grootte en de afstand ertussen kunnen worden aangepast op basis van het type voer dat wordt geproduceerd, het type vee en de vereiste pelletspecificaties.

Onderhoudsgemak: Pellet sterft worden blootgesteld aan constante druk en slijtage, dus regelmatig onderhoud is noodzakelijk om blijvende prestaties te garanderen. Sommige geavanceerde pelletstempels hebben een ontwerp dat het gemakkelijker maakt om onderdelen te reinigen en te vervangen, waardoor de stilstand in het voerproductieproces wordt verminderd.

Verbeterde voerefficiëntie: Een van de belangrijkste voordelen van het gebruik van gepelletiseerd voer is een verbeterde voerefficiëntie. Gepelleteerd voer is beter verteerbaar en gemakkelijker te consumeren voor dieren. Pelletmatrijzen maken een consistente productie van hoogwaardige pellets mogelijk, waardoor dieren de juiste voedingsstoffen krijgen in een vorm die licht verteerbaar is. De uniforme grootte en dichtheid van de pellets zorgen ervoor dat het voer efficiënter wordt geconsumeerd, waardoor verspilling wordt verminderd en een gezondere groei van dieren wordt bevorderd.

Uniformiteit en consistentie: De uniformiteit van de pelletgrootte en -vorm is cruciaal voor een consistente voeding en optimale groei van dieren. Dieren eten gemakkelijker pellets van uniforme grootte, en consistente voedingspatronen leiden tot meer voorspelbare groei- en gezondheidsresultaten. Een goed ontworpen pelletmatrijs zorgt ervoor dat het geproduceerde voer van een constante kwaliteit is, wat essentieel is voor grootschalige veehouderijbedrijven.

Opslag en hantering: Gepelleteerd voer is veel gemakkelijker op te slaan en te hanteren in vergelijking met losse voeringrediënten. Door het compacte karakter van pellets zijn ze minder vatbaar voor bederf en vervuiling, en zijn ze gemakkelijker te vervoeren en op te slaan. De pelletmatrijs speelt een sleutelrol bij het creëren van pellets met de juiste textuur en dichtheid, waardoor het eindproduct duurzaam en stabiel is tijdens opslag.

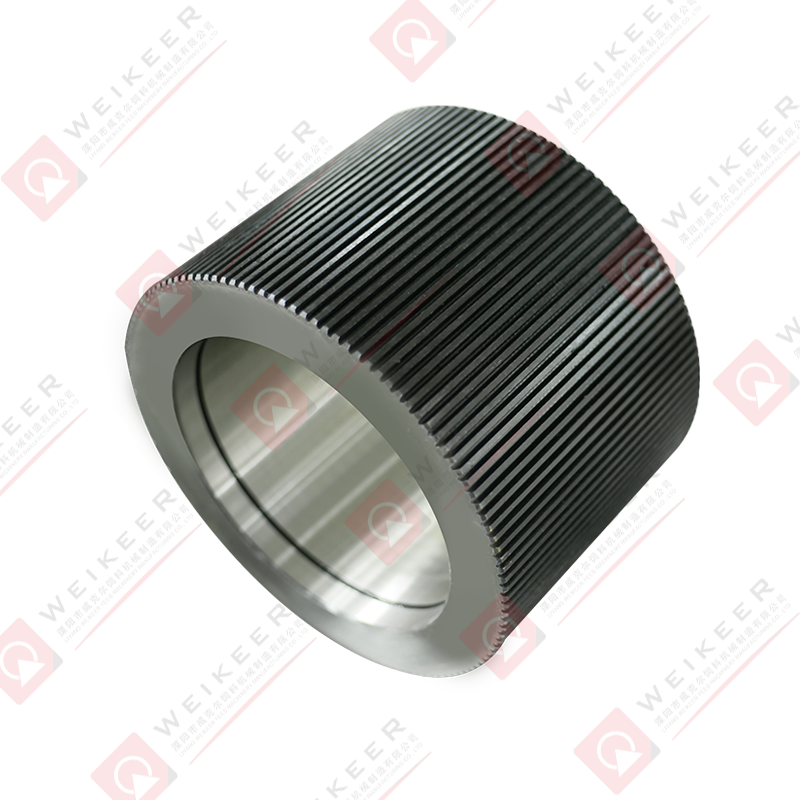

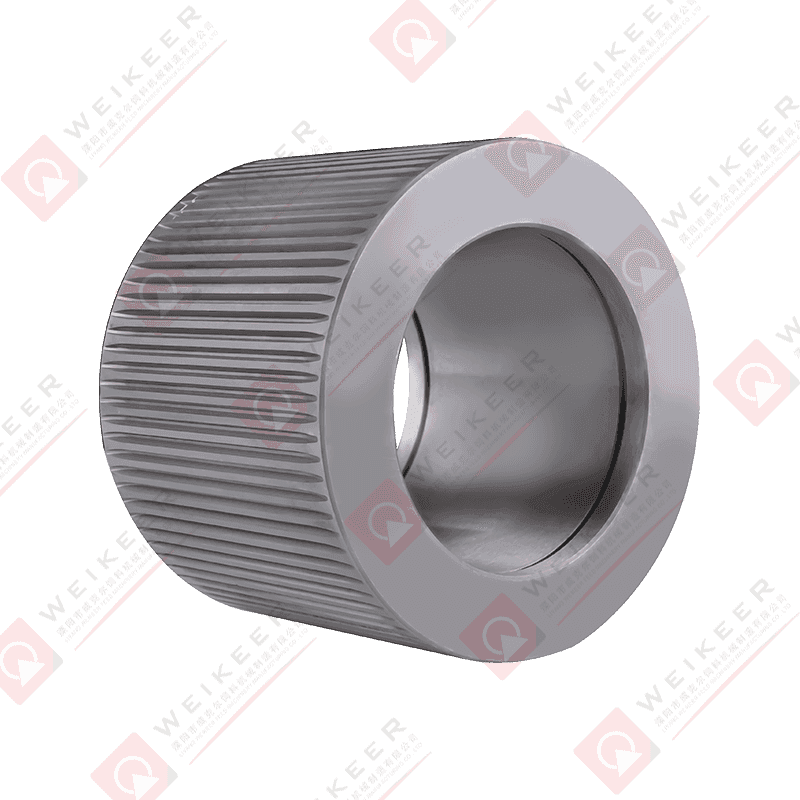

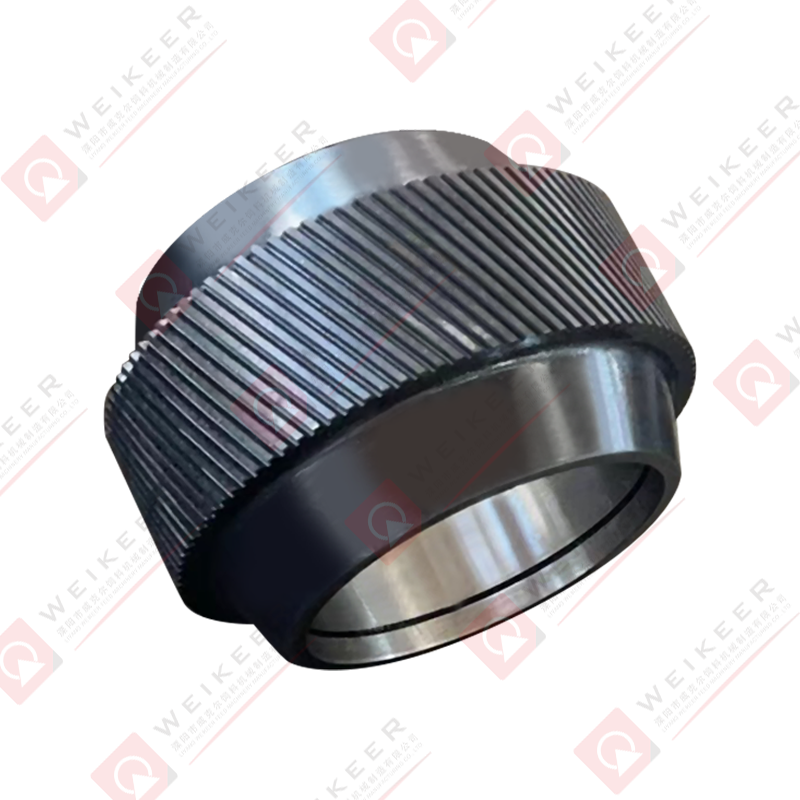

Verbeterde Voerconversieratio (FCR): De voederconversieratio, die de efficiëntie meet waarmee dieren voer omzetten in lichaamsgewicht, kan worden verbeterd met hoogwaardige korrels. Door pellets van uniform formaat en een nauwkeurige formulering te produceren, dragen pelletmatrijzen bij aan het optimaliseren van de voederconversie, wat essentieel is voor een kosteneffectieve veehouderij. Dieren die goed gemaakte pellets consumeren, zullen sneller en efficiënter aankomen, wat leidt tot een hogere productiviteit in de veehouderij. Platte matrijzen: Platte matrijzen zijn het meest voorkomende type pelletmatrijs dat wordt gebruikt bij de productie van diervoeders. Deze matrijzen hebben een vlak, rond oppervlak met een reeks gaten en worden doorgaans gebruikt voor de productie van kleinere hoeveelheden pellets. Ze zijn populair bij kleinschalige operaties en staan bekend om hun eenvoud en onderhoudsgemak.

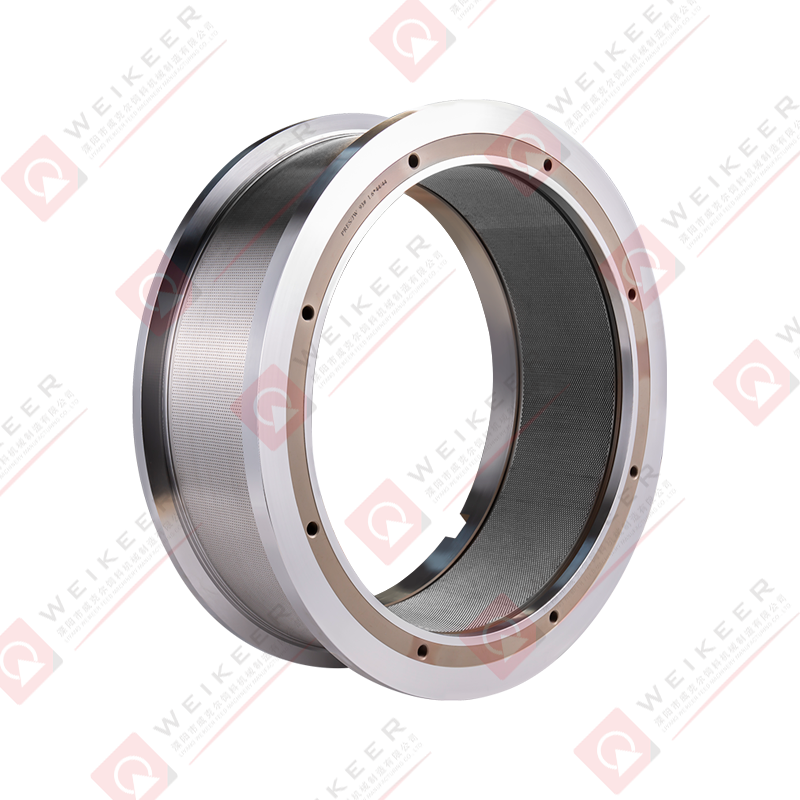

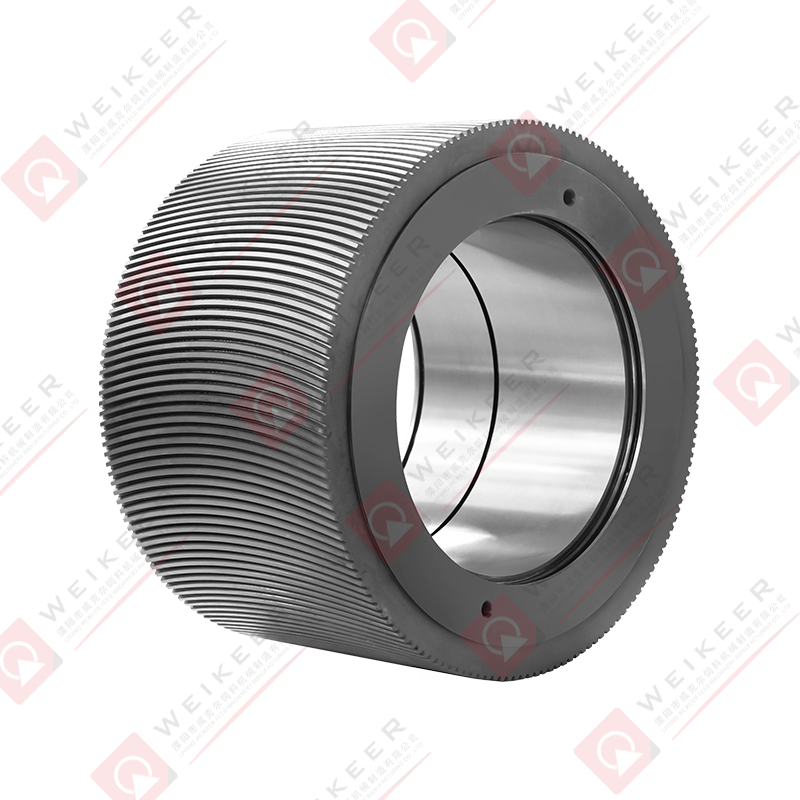

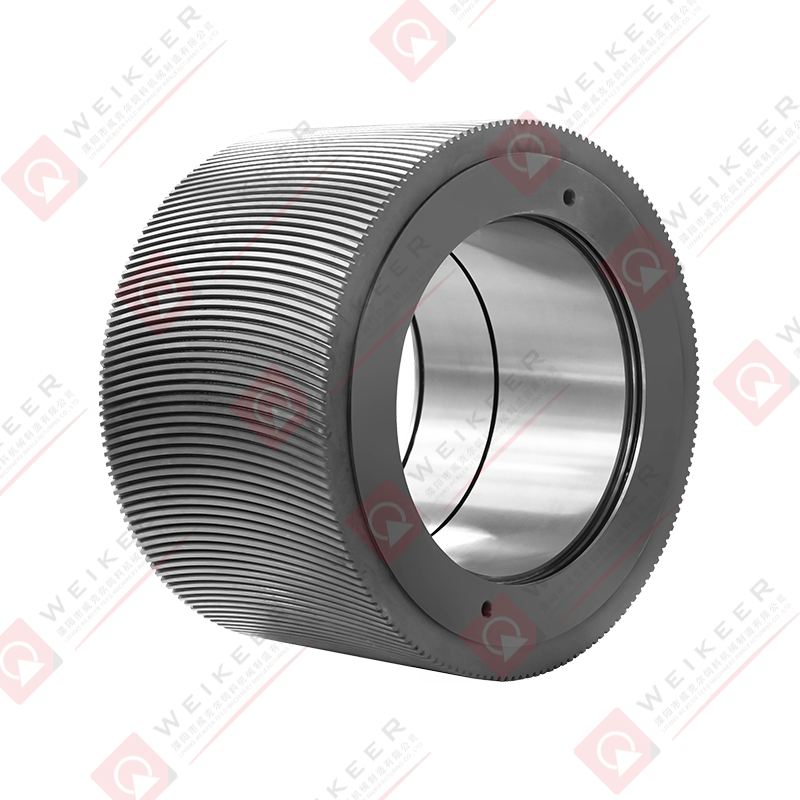

Ringmatrijzen: Ringmatrijzen worden doorgaans gebruikt voor grootschalige commerciële pelletproductie. In tegenstelling tot platte matrijzen hebben ringmatrijzen de vorm van een ring en hebben ze een doorlopend oppervlak. Het voedingsmateriaal wordt door de matrijsring geperst en de rollen van de pelletmolen drukken het materiaal tegen de matrijs om pellets te vormen. Ringmatrijzen zijn over het algemeen duurzamer en kunnen grotere hoeveelheden pellets met een uniforme kwaliteit produceren.

Factoren waarmee u rekening moet houden bij het kiezen van een diervoederpelletmatrijs

Voeringrediënten: Het type rauwe voeringrediënten dat wordt verwerkt, heeft invloed op de keuze van de pelletmatrijs. Ingrediënten zoals granen, granen met toegevoegde vetten of eiwitrijke diervoeders vereisen verschillende matrijsontwerpen om de gewenste pelletkwaliteit te bereiken.

Pelletgrootte: De grootte van de pellets die nodig zijn voor de dieren zal de grootte en de afstand van de matrijzen beïnvloeden. Kleinere dieren, zoals pluimvee, hebben mogelijk kleinere pellets nodig, terwijl groter vee, zoals runderen, mogelijk grotere, dichtere pellets nodig heeft.

Productievolume: De productieschaal speelt een rol bij het bepalen van de juiste pelletmatrijs. Productiefaciliteiten met grote volumes geven doorgaans de voorkeur aan ringmatrijzen vanwege hun vermogen om grote hoeveelheden voer met een consistente kwaliteit te verwerken.

Onderhoudsvereisten: Bij het kiezen van een matrijs moet rekening worden gehouden met het onderhoudsgemak en de duurzaamheid van de pelletmatrijs. Een hoogwaardige matrijs met een lange levensduur en minimale slijtage bespaart op de lange termijn tijd en geld.

中文简体

中文简体